Гост 3559 75 лента стальная оцинкованная

Когда видишь запрос ?Гост 3559 75 лента стальная оцинкованная?, первое, что приходит в голову — человек ищет конкретику, а не общие описания. Многие, особенно те, кто только начинает закупки, думают, что это просто ?оцинкованная лента?, и всё. Но в этом-то и кроется основной подвох. ГОСТ 3559-75 — это не про ?вообще оцинкованную ленту?, а про ленту холоднокатаную из низкоуглеродистой стали, с цинковым покрытием, причём с очень чёткой градацией по классам покрытия, толщине, ширине. Частая ошибка — считать, что лента по этому ГОСТу вся одинаковая. На деле, если взять, условно, группу ХШ (холоднокатаная для холодного штампования) и группу ОН (общего назначения) — это уже разные истории по механике, по поведению в обработке. И если для упаковки или простых хомутов сойдёт ОН с тонким слоем цинка, то для последующей глубокой вытяжки или работы в агрессивной среде нужен уже другой класс, другой тип покрытия — скажем, не просто 1-й класс по массе покрытия (от 18 мкм), а 2-й (от 27 мкм) или даже с пассивацией. Сам много раз сталкивался, когда на производстве приходит партия, вроде бы по ГОСТу, а при формовке покрытие трескается или отслаивается. Оказывается, взяли не ту группу, не тот класс. Поэтому сам запрос — это только начало разговора.

Где ?живёт? эта лента и почему её параметры — это не просто бумажка

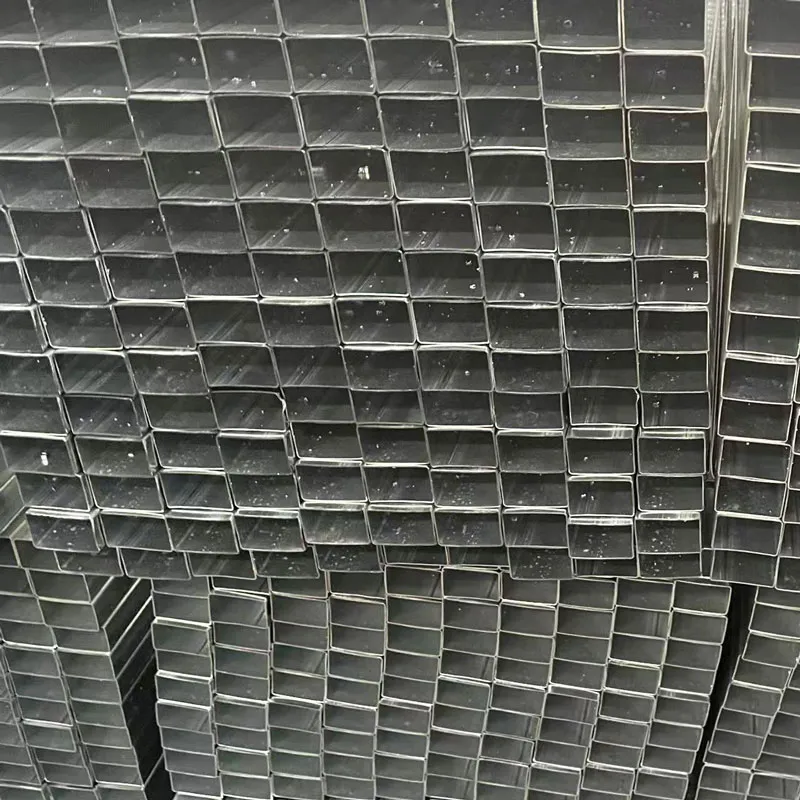

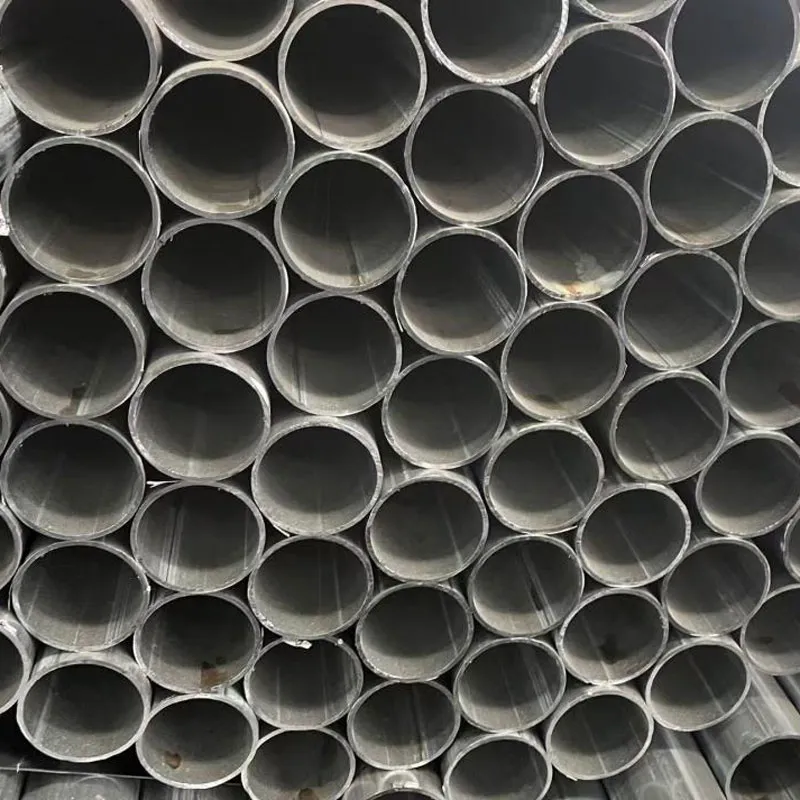

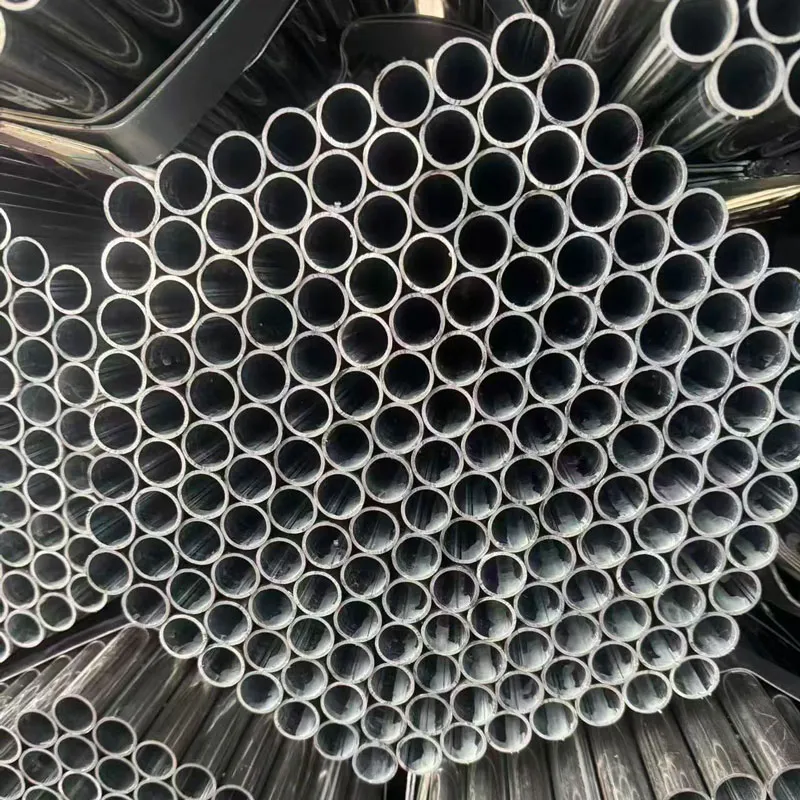

В нашем деле, на производстве труб, эта лента — базовый полуфабрикат. Возьмём, к примеру, профильные трубы. Компания, в которой я работаю, ООО ?Тяньцзин Цзяи Производство стальных труб?, выпускает широкий ряд труб, включая оцинкованные квадратные, круглые, прямоугольные. Так вот, для изготовления многих из них, особенно квадратных и прямоугольных, как раз и используется стальная лента оцинкованная, которая затем формируется на трубных станах и сваривается. Сайт нашей компании — jiayimetal.ru — там можно увидеть готовую продукцию, но за кадром остаётся как раз эта самая входная контрольная точка: приёмка ленты.

Конкретно по ГОСТ 3559-75 мы смотрим на несколько ключевых моментов, которые напрямую влияют на конечную трубу. Первое — это, конечно, точность прокатки. По толщине допуски есть — для ширины до 100 мм это ±0,15 мм по 4-му классу точности, который чаще всего и идёт. Но если лента идёт на тонкостенные декоративные конструкции, то даже эти полторы десятых могут сыграть роль при калибровке валков. Второе — качество кромки. Она должна быть обрезной, без заусенцев. Зазубрина или волнистость кромки — это потенциальный брак сварного шва, точка коррозии в будущем. Бывало, получали бухты, где на первых метрах кромка идеальная, а в середине — волна. Это говорит о проблемах на стане-изготовителе, и такую партию приходилось возвращать.

И третье, самое важное — это само цинковое покрытие. ГОСТ даёт диапазон по массе на квадратный метр, но визуальная оценка и простейшие тесты никто не отменял. Например, равномерность. Не должно быть непокрытых ?проплешин?, наплывов цинка (особенно на кромках), которые потом будут мешать при прокатке. Цвет тоже показатель — он должен быть характерного серебристо-матового или кристаллического блеска, без жёлтых разводов (это может быть признаком недостаточной промывки после цинкования, остатки флюсов). Однажды была история, когда лента вроде бы прошла все документы, но при складировании в умеренно влажном цехе уже через пару недель на поверхности проступили белёсые пятна — ?белая ржавчина?. Это как раз следствие некачественной пассивации или её отсутствия, хотя в сертификате стояла отметка о хроматировании. С тех пор для ответственных заказов, особенно на трубы для наружных конструкций, требуем от поставщиков не только сертификат, но и выборочные контрольные образцы.

От бухты до трубы: практические нюансы работы с лентой

Вот лежит на складе бухта ленты, маркированная как ГОСТ 3559-75. Что дальше? Перед подачей на трубный стан её нужно правильно размотать и отрезать. Казалось бы, мелочь. Но если разматывающее устройство настроено с перекосом, лента будет ?уходить? в сторону, создавая напряжение. Для оцинкованной поверхности это критично — можно поцарапать слой, особенно если направляющие ролики не чистые или имеют дефекты. Мы для таких линий всегда стараемся использовать ролики с полиуретановым покрытием, меньше травмируют.

Следующий этап — формовка. Здесь как раз проявляется, к какой группе прокатки относится лента. Для изготовления, скажем, квадратной трубы 40x40 мм с толщиной стенки 1.5 мм, нужна лента с хорошей пластичностью, чтобы при гибке под углом 90 градусов в валках не пошло расслоение цинка или, что хуже, трещина в основе металла. По опыту, для таких целей лучше подходит лента группы ХШ (для холодного штампования), у неё ниже предел прочности и выше относительное удлинение. Если же взять более жёсткую ленту общего назначения (ОН), риски дефектов формовки возрастают. Экономия на группе стали на этапе закупки ленты потом может вылиться в процент брака на выходе с трубного стана.

И, конечно, сварка. Контактная сварка оплавлением для оцинкованной ленты — это отдельная тема. Цинк плавится при гораздо более низкой температуре, чем сталь. Если режимы сварки (сила тока, давление, скорость) подобраны неправильно, цинк выгорает, образуются поры в шве, сам шов становится менее прочным. Приходится чаще чистить электроды от нагара — сплавы цинка с медью быстро образуются и ухудшают контакт. Оптимально — использовать станки, адаптированные под сварку оцинкованных материалов, с правильно подобранными форсированными циклами. Когда мы начинали выпуск оцинкованных квадратных труб на производстве, пришлось потратить не одну неделю на настройку именно этого этапа, перепробовали несколько режимов, пока не добились стабильного, монолитного шва без выплесков и прожогов.

Не только трубы: где ещё и как применяется

Хотя наше основное применение — трубы, эта лента, разумеется, используется гораздо шире. Из неё делают те же самые крепёжные хомуты, элементы кровельных систем, короба вентиляции, детали мебели. И для каждого применения — свои акценты. Например, для перфорированной ленты под крепёж критична пластичность, чтобы при штамповке отверстий края не рвались, и прочность, чтобы хомут держал нагрузку. А для элементов вентиляции, где важна герметичность фальцевых соединений, на первый план выходит равномерность и адгезия покрытия, чтобы при гибке фальца цинк не откалывался.

Интересный момент с так называемыми декоративными или защитно-декоративными покрытиями. Иногда ленту по ГОСТ 3559-75 берут как основу под последующее порошковое окрашивание или нанесение полимерного слоя. В этом случае ключевым параметром становится качество подготовки поверхности под покраску, то есть та самая пассивационная плёнка. Если она нанесена неправильно или слишком толстая, адгезия краски будет плохой. Бывали случаи, когда заказчики жаловались на отслаивание полимерного покрытия от трубы, а корень проблемы был как раз в исходной ленте — пассивация была ?маслянистой? на ощупь, плохо смываемой.

Ещё один практический аспект — логистика и хранение. Оцинкованная лента, особенно тонкая (менее 0.5 мм), склонна к повреждениям при неактивной погрузке-разгрузке. Крюки, тросы — всё это оставляет вмятины и царапины. Мы всегда требуем от перевозчиков использовать мягкие стропы. На складе бухты должны храниться в сухом помещении, желательно на деревянных поддонах, без контакта с бетонным полом (капиллярная влага — враг). И нельзя складывать бухты в высокие стопки — нижние могут деформироваться.

Выбор поставщика и итоговые мысли

Сегодня на рынке много предложений по стальной оцинкованной ленте. Но далеко не всё, что маркировано ГОСТ 3559-75, соответствует ему по факту. Работа с проверенными металлобазами или напрямую с заводами-изготовителями, вроде тех, чьи мощности позволяют контролировать весь цикл — от выплавки стали до цинкования, — это залог стабильности. Для нас, как для производителя труб, это вопрос репутации. Нельзя сделать качественную оцинкованную трубу из посредственной ленты.

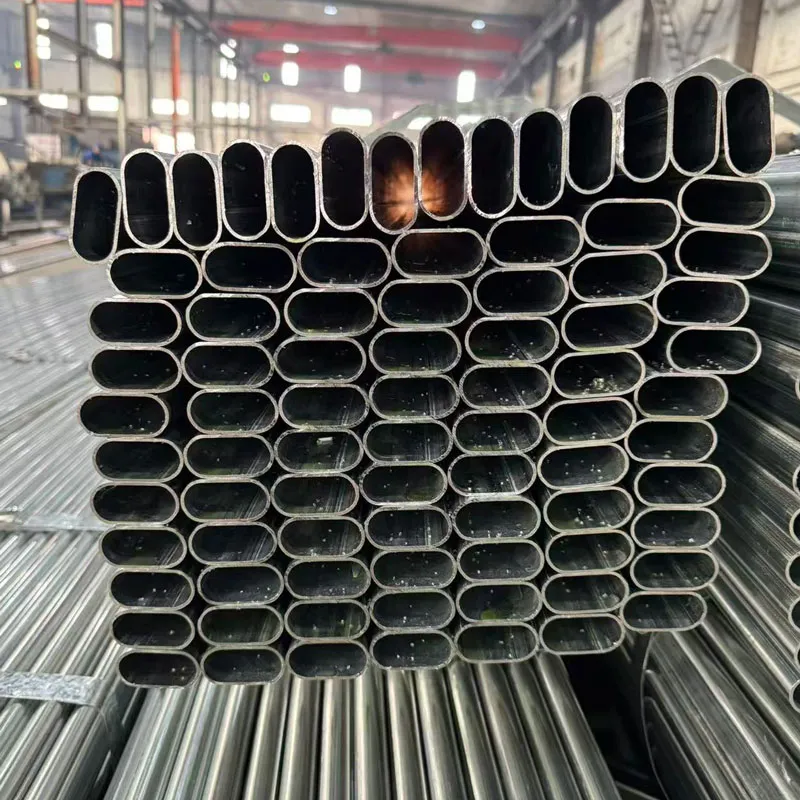

Поэтому когда мы на нашем сайте указываем, что производим оцинкованные трубы различных серий, включая и нестандартные формы, за этим стоит именно этот скрупулёзный подход к сырью. Труба формы ?персик? или овальная труба предъявляют ещё более высокие требования к пластичности и однородности ленты, ведь радиусы гиба меньше, а напряжения выше.

В итоге, возвращаясь к исходному запросу. ?Гост 3559 75 лента стальная оцинкованная? — это не просто строчка в поиске или номер стандарта. Это отправная точка для целого комплекса технических решений, приёмки, настройки оборудования и, в конечном счёте, гарантия того, что конечное изделие — будь то труба, хомут или короб — будет выполнять свою функцию долго и надёжно. Игнорировать глубину этого стандарта — значит сознательно идти на риск брака. А в нашем деле это непозволительная роскошь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба формы «персик» из оцинкованной ленты

Труба формы «персик» из оцинкованной ленты -

Овальная труба 30-60 мм

Овальная труба 30-60 мм -

Квадратная труба 40 мм

Квадратная труба 40 мм -

Квадратная труба из оцинкованной ленты (2)

Квадратная труба из оцинкованной ленты (2) -

Квадратная труба 50 мм

Квадратная труба 50 мм -

Квадратнаяпрямоугольная труба 60-80 мм

Квадратнаяпрямоугольная труба 60-80 мм -

Квадратная труба 25 мм

Квадратная труба 25 мм -

Овальная труба 25-50 мм

Овальная труба 25-50 мм -

Большая круглая труба из оцинкованной ленты (2)

Большая круглая труба из оцинкованной ленты (2) -

Круглая труба 4 фэня (12 дюйма)

Круглая труба 4 фэня (12 дюйма) -

Круглая труба 4 дюйма

Круглая труба 4 дюйма -

Квадратнаяпрямоугольная труба 40-80 мм

Квадратнаяпрямоугольная труба 40-80 мм