Изготовление оцинкованных водосточных труб

Когда слышишь ?изготовление оцинкованных водосточных труб?, многие сразу думают о простой гильотине, вальцах да сварке. Но на деле, если хочешь получить систему, которая простоит десятилетия, а не просто ?трубу для стока воды?, тут начинается настоящая инженерия. Основная ошибка — считать, что главное — это сам цинковый слой. Нет, всё начинается гораздо раньше, с выбора стали и её подготовки.

Сырьё: где кроется первый подводный камень

Вот, к примеру, мы работали с рулонной сталью от разных поставщиков. Внешне — один в один, но стоит начать профилирование, и разница вылезает. Одна сталь тянется ровно, другая — ?гуляет?, и на готовой трубе уже видны волны. Для водосточки это смерть — нарушается геометрия стыков, герметичность. Поэтому мы давно остановились на конкретных марках, которые ведут себя предсказуемо. Оцинкованные трубы ведь потом будут резаться, фальцеваться — материал должен быть пластичным, но не мягким.

И вот тут вспоминается один случай. Заказчик требовал максимально дешёвый вариант. Уговорили на тонкую сталь с минимальным цинкованием. Через два сезона — жалобы: ржавые потёки по фасаду. Вскрыли — цинковый слой в местах сгибов просто истощился, началась коррозия. Пришлось менять всю систему. С тех пор всегда настаиваю на стали с массой покрытия не менее 275 г/м2 для наших широт. Экономия на сырьё всегда выходит боком.

Кстати, о цинковании. Есть горячее и электролитическое. Для водостоков — только горячее, без вариантов. Оно даёт не просто покрытие, а формирует промежуточные сплавы железа и цинка, которые и обеспечивают ту самую долговечность. Электролитическое, хоть и выглядит ровнее и блестит, для постоянного контакта с водой и перепадами температур не годится — слишком быстро истирается и обнажает сталь.

Профилирование и шов: когда технология бьёт по карману

Следующий этап — формирование трубы. Большинство думает, что тут всё автоматизировано и проблем нет. Но ключевой момент — это замок, фальц. Самый распространённый — двойной стоячий фальц. Казалось бы, что тут сложного? Однако если калибровка валков неточная или давление недостаточное, получается не герметичный замок, а щель. Вода будет подтекать не снаружи, а изнутри системы, что заметишь только когда начнёт капать с соединений.

У нас на производстве был период, когда постоянно шли рекламации именно по подтёкам. Стали разбираться. Оказалось, новая партия стали была чуть твёрже, и старые настройки вальцов уже не обеспечивали нужную степень обжатия фальца. Пришлось подбирать параметры заново, чуть увеличивать давление. Мелочь, а без неё — брак.

Ещё один нюанс — это длина секций. Стандарт — 2 или 3 метра. Но для больших объектов, чтобы уменьшить количество стыков (самых потенциально слабых мест), иногда логично делать нестандартную длину, скажем, 4 метра. Но тут встаёт вопрос логистики и риска деформации при транспортировке. Приходится делать более жёсткую упаковку, что удорожает доставку. Клиенту всегда объясняем этот компромисс: больше стыков — больше рисков, длинная труба — сложнее и дороже в перевозке.

Комплектующие: система, а не набор деталей

Самая большая ошибка монтажников — думать, что если труба качественная, то воронки, колена и кронштейны можно взять любые, ?лишь бы подошло?. Это тупиковый путь. Геометрия фальца, радиус загиба, толщина металла в комплектующих должны идеально совпадать с основной трубой. Иначе в месте соединения возникнет напряжение, уплотнитель не ляжет как надо, и протечка гарантирована.

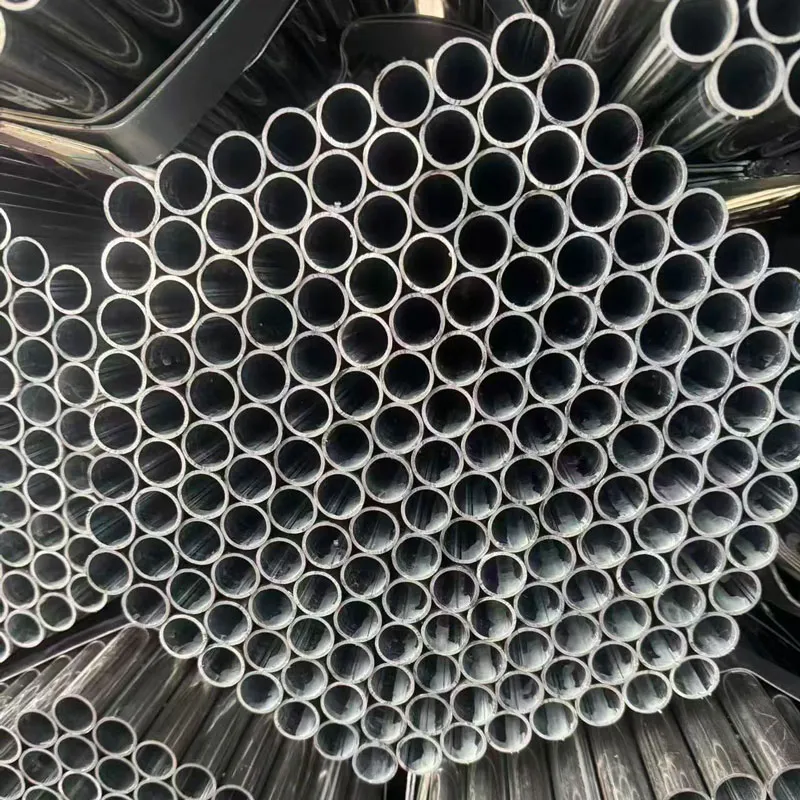

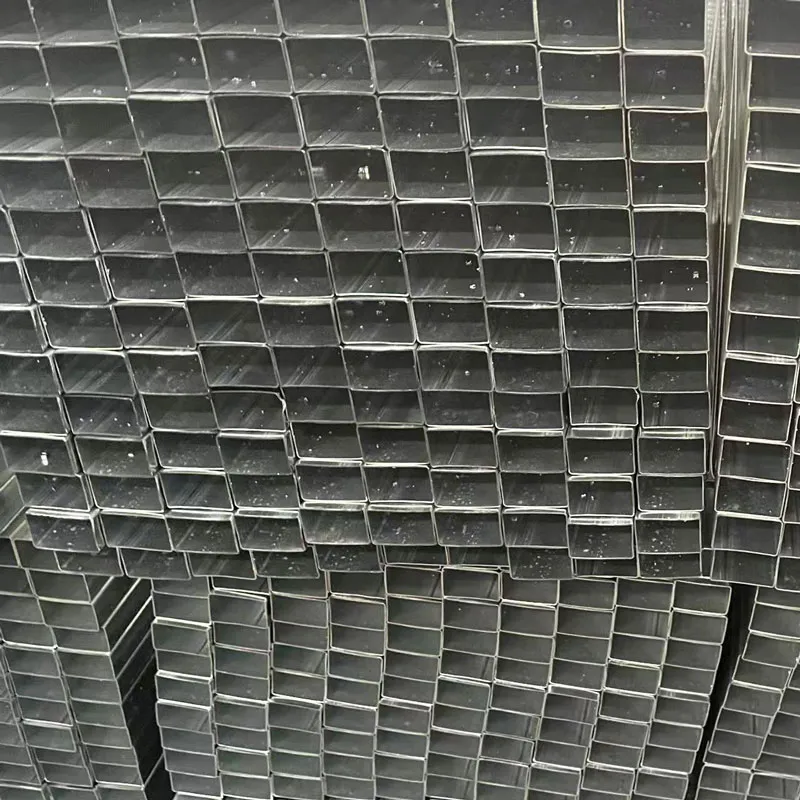

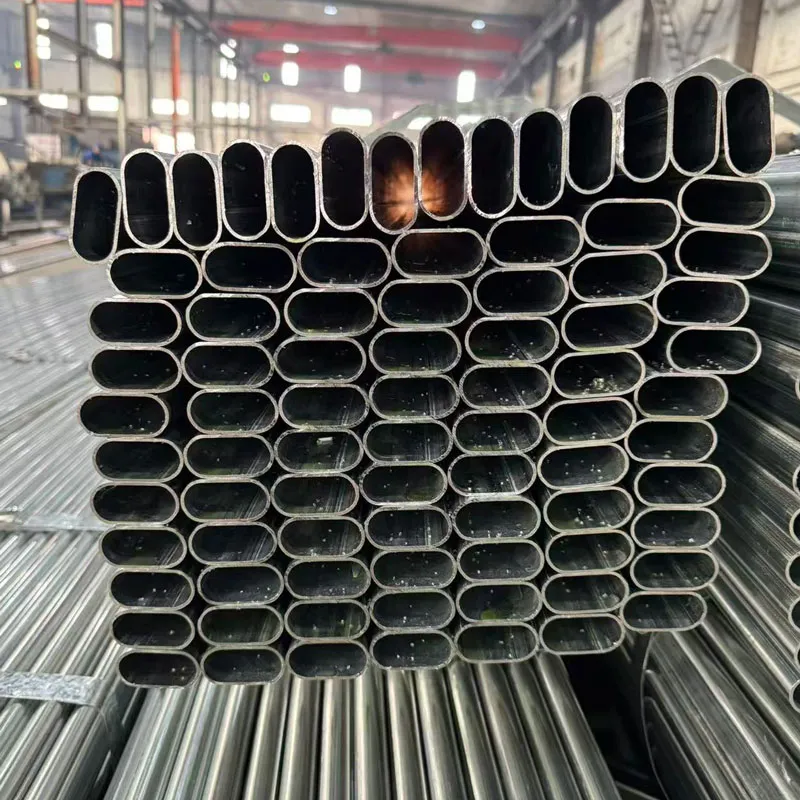

Мы на своём опыте пришли к тому, что производить нужно полный комплект системы. Как делает, например, ООО ?Тяньцзин Цзяи Производство стальных труб? (их сайт — jiayimetal.ru). В их ассортименте, как я смотрел, не просто оцинкованные трубы, а именно широкий ряд профилей: квадратные, круглые, прямоугольные, даже специфические формы вроде ?персика? или овальные. Это говорит о том, что они понимают: водосток — это комплексная задача, под разные архитектурные решения нужны разные элементы. Если компания производит и трубы, и весь спектр фасонных изделий к ним, это серьёзный плюс к надёжности системы в целом.

Особенно критичны воронки и колена. Их часто льют под давлением из более тонкого металла. А должно быть наоборот — места концентрации воды и изменения потока должны быть усилены. Мы однажды заказали партию колен у стороннего поставщика, сэкономили. В итоге через год в местах загибов, где металл тоньше, пошли первые точки коррозии. Теперь все поворотные элементы делаем только сами, контролируя толщину по всему контуру.

Защита и финиш: что после цинка?

Горячее цинкование — отличная защита, но не вечная. В агрессивной городской среде, с кислотными дождями, цинк тоже расходуется. Поэтому для продления срока службы часто наносят дополнительное полимерное покрытие. Но и тут есть тонкость. Если поверхность оцинкованной трубы плохо подготовлена (обезжирена, обеспылена, не имеет окисной плёнки), то любое, даже самое дорогое покрытие, со временем отслоится.

На нашем производстве перед покраской или нанесением полимера обязательно делаем фосфатирование. Это создаёт слой нерастворимых фосфатов, который улучшает адгезию. Без этого шага — деньги на ветер. Видел много ?бюджетных? труб, где краска через пару лет облезала пластами, обнажая цинк. А дальше процесс идёт быстрее.

Цвет. Казалось бы, эстетика. Но тёмные цвета (коричневый, тёмно-зелёный) сильнее нагреваются на солнце, что создаёт дополнительное тепловое расширение-сжатие. Для системы, которая должна быть стабильной, это не очень хорошо. Светлые цвета предпочтительнее с технической точки зрения.

Контроль и упаковка: последний рубеж перед клиентом

Готовая труба прошла все этапы. Но испортить её можно на финише — при погрузке или транспортировке. Раньше мы упаковывали в простую стретч-плёнку. Результат — царапины, вмятины. Сейчас используем плотный картон по углам и краям, а затем плёнку. Особенно важно защитить замок-фальц — его деформация сделает секцию непригодной для монтажа.

Обязательный финальный контроль — это не просто визуальный осмотр. Мы выборочно, из каждой партии, собираем тестовый узел: труба, колено, воронка. Проливаем водой под давлением. Только так можно быть уверенным, что геометрия всех элементов идеально совпадает. Бывало, что из-за незаметного глазу отклонения в радиусе колена, вода начинала подтекать в стыке. Лучше найти это здесь, чем на объекте у заказчика.

В общем, изготовление оцинкованных водосточных труб — это цепь взаимосвязанных процессов, где слабое звено губит всё. От выбора стали и качества цинкования до точности профилирования и совместимости комплектующих. Это не та продукция, где можно бездумно резать углы. Потому что итог работы — не просто труба на складе, а сухой фасад и фундамент здания через 10, 20, 30 лет. И когда видишь свою старую работу в идеальном состоянии, понимаешь, что все эти технологические нюансы и ?лишние? этапы контроля были не зря.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Круглая труба 38 мм, толщина 2.0 мм

Круглая труба 38 мм, толщина 2.0 мм -

Круглая труба 4 фэня (12 дюйма)

Круглая труба 4 фэня (12 дюйма) -

Квадратнаяпрямоугольная труба 20-30 мм

Квадратнаяпрямоугольная труба 20-30 мм -

Квадратная труба 100 мм

Квадратная труба 100 мм -

Квадратная труба 60 мм

Квадратная труба 60 мм -

Круглая труба 4 дюйма

Круглая труба 4 дюйма -

Квадратнаяпрямоугольная труба 30-50 мм

Квадратнаяпрямоугольная труба 30-50 мм -

Квадратнаяпрямоугольная труба 60-80 мм

Квадратнаяпрямоугольная труба 60-80 мм -

Квадратнаяпрямоугольная труба 40-60 мм

Квадратнаяпрямоугольная труба 40-60 мм -

Овальная труба 25-50 мм

Овальная труба 25-50 мм -

Квадратная труба 70 мм

Квадратная труба 70 мм -

Квадратная труба 40 мм

Квадратная труба 40 мм

Связанный поиск

Связанный поиск- Труба оцинкованная сертификат скачать

- Сколько стоят оцинкованные трубы

- Сортамент оцинкованных труб гост

- Труба оцинкованная ду 40

- Кабельная труба оцинкованная

- Квадратная труба 20x20 мм из оцинкованной ленты (толщина стенки: 0.8-3.0 мм)

- Оцинкованная труба для газового дымохода

- Труба оцинкованная 170

- Труба вентиляционная оцинкованная 100 мм

- Лента оцинкованная 200 мм