Изготовление труб из оцинкованного листа

Когда говорят про изготовление труб из оцинкованного листа, многие сразу представляют станок, который гнет лист, да пару сварщиков. На деле же — это целая цепочка решений, где каждый этап влияет на конечную стоимость и, главное, на поведение трубы в эксплуатации. Самый частый прокол — считать, что оцинковка решает все проблемы с коррозией. Покрытие-то есть, но если нарушить его при формовке или сварке, точка входа для ржавчины обеспечена. У нас в цеху на это смотрят очень пристально.

От выбора сырья до первой заготовки

Всё начинается с листа. Тут нельзя экономить, берём только с чётко контролируемой толщиной цинкового слоя, обычно не менее 100-120 г/м2. Почему? Если слой тоньше, при интенсивной гибке на роликовых станках может появиться микротрещина. Её не видно глазом, но через год-два на этом месте вылезет ?паутинка? ржавчины. У нас был неприятный опыт с партией листов от нового поставщика — вроде бы всё по ГОСТу, но после гибки на трубах формы ?персик? под определённым углом на внутреннем радиусе проступили белёсые разводы. Это цинк потрескался. Пришлось всю партию пускать на изделия с меньшей деформацией.

Резка — тоже не такая простая операция. Плазменная резка хороша для толстого металла, но для нашего оцинкованного листа часто даёт оплавленные края и наплывы. Они потом мешают при стыковке кромок под сварку. Мы перешли на лазерную резку — дороже, но кромка чистая, геометрия заготовки идеальная. Особенно это критично для сложных профилей, например, для тех же овальных труб или нестандартных сечений, которые мы часто делаем по индивидуальным чертежам.

Перед гибкой лист обязательно нужно обезжирить. Кажется, мелочь? Но если останется консервационная смазка или следы от транспортировки, это гарантированные проблемы с адгезией краски, если клиент потом решит делать дополнительное полимерное покрытие. Да и сварка по грязному металлу идёт хуже, поры в шве появляются. У нас стоит отдельная линия мойки, хотя многие небольшие цеха этот этап пропускают, считая его излишним для оцинковки.

Формовка: где кроются главные сложности

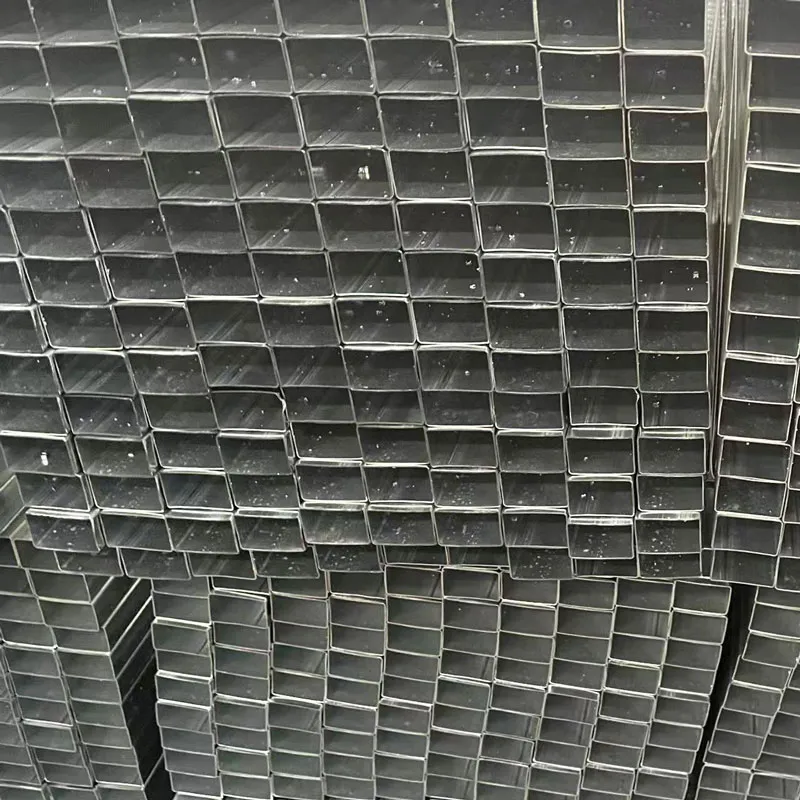

Станки для гибки, вальцы — сердце процесса. Для круглых труб всё более-менее отработано, а вот для прямоугольных или квадратных сечений с тонкой стенкой часто возникает ?эффект пружинения?. Загнул лист, снял с станка — а он немного разогнулся, угол не 90 градусов, а 88. Приходится делать поправку в настройках, а это опыт и время. Для труб большого сечения, которые мы производим, например, для вентиляционных систем, это критично — нестыковка по углам при монтаже.

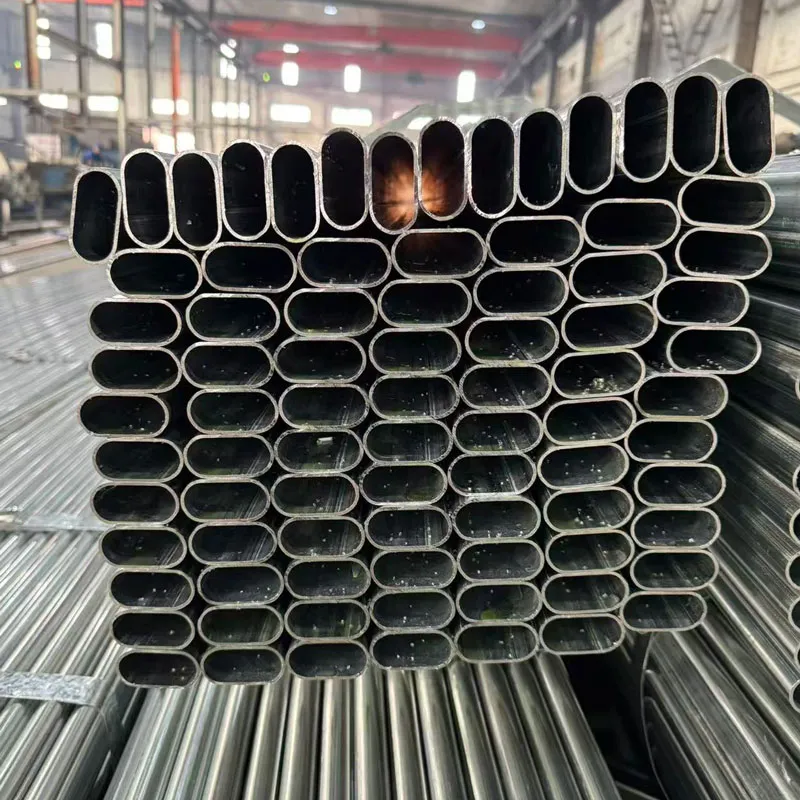

Особняком стоят трубы формы ?персик?. Красивое сечение, хорошая жёсткость, но технология их изготовления из оцинкованного листа — это высший пилотаж. Нельзя просто взять и выгнуть два радиуса. Нужно точно рассчитать развёртку, чтобы после сварки не было перекоса и внутреннего напряжения. Мы несколько лет назад наладили стабильное производство таких труб, но первые партии шли с браком — сварной шов ?вело? из-за неправильного припуска. Сейчас для этого профиля у нас отдельный набор гибочных роликов с особой геометрией.

Именно на этапе формовки часто повреждается цинковый слой. Ролики должны быть идеально гладкими, без задиров. Мы их полируем после каждой большой партии. Давление тоже нужно выставлять аккуратно — не дожмёшь, труба не замкнётся; пережмёшь — останутся вмятины и содранный цинк на ребрах жёсткости. Здесь никакая автоматика не заменит глаза мастера, который по звуку и виду проката определяет, как идёт процесс.

Сварка: сделать шов невидимым для коррозии

Это, пожалуй, самый ответственный этап. Обычная ручная дуговая сварка для оцинкованного листа — не лучший вариант. Цинк при высоких температурах испаряется, что вредно для сварщика, а шов получается пористым и непрочным. Мы используем полуавтоматическую сварку в среде защитных газов (MIG/MAG). Проволока тоже специальная, с антикоррозионными добавками, чтобы компенсировать выгорание цинка в зоне шва.

После сварки обязательно зачищается окалина и брызги. Но главное — это обработка самого шва. Цинковое покрытие вокруг него разрушено. Поэтому мы наносим на шов и прилегающую зону (примерно 2-3 см) специальный цинк-наполненный состав, так называемый ?холодный цинк?. Он восстанавливает защитный барьер. Многие пренебрегают этим, особенно при больших объёмах, но мы для всех труб, включая стандартные оцинкованные квадратные и круглые, эту операцию проводим в обязательном порядке. Это прямо прописано в наших технологических картах.

Контроль качества шва — не только визуальный. Выборочно, особенно для ответственных заказов, делаем проверку ультразвуком или капиллярной дефектоскопией, чтобы выявить внутренние трещины или непровары. Один раз недосмотрели на партии труб для наружных конструкций — и через полгода от клиента пришла претензия: шов пошёл трещиной. Оказалось, был скрытый непровар, который стал очагом коррозии. С тех пор контроль ужесточили.

Финальная обработка и упаковка

Готовая труба выглядит просто, но и здесь есть нюансы. Торцы обязательно должны быть закрыты пластиковыми заглушками — не только для безопасности при транспортировке, но и чтобы внутрь профиля не попадала влага и мусор. Если труба будет храниться на открытом воздухе перед монтажом, конденсат внутри может запустить процесс коррозии изнутри, что самое обидное.

Упаковка в стрейч-плёнку — стандарт, но мы дополнительно используем прокладки из картона между рядами труб в пачке, особенно для труб с полимерным покрытием или для труб с полированным цинковым слоем. Иначе при перевозке по нашим дорогам может произойти истирание поверхности. Для экспортных поставок, которые для нас, в ООО ?Тяньцзин Цзяи Производство стальных труб?, являются важным направлением, требования к упаковке ещё строже — используется влагопоглощающая бумага и усиленная обрешётка.

На сайте нашей компании, https://www.jiayimetal.ru, мы указываем, что основная продукция охватывает широкий ряд труб, включая оцинкованные квадратные, круглые, прямоугольные трубы, трубы формы ?персик?, овальные трубы и другие серии. Но за этими строчками — как раз весь этот технологический путь, который я описал. Клиент видит готовое изделие, а для нас важно, чтобы каждая операция, от резки до упаковки, была выполнена с пониманием, для чего эта труба и где она будет служить.

Вместо заключения: мысль по ходу дела

Изготовление труб из оцинкованного листа — это не массовый штамповочный процесс. Это скорее штучная работа, даже при больших объёмах. Каждый профиль, каждый размер диктует свои условия. Опыт приходит с ошибками и их анализом. Технологии, которые мы сейчас используем для производства овальных труб или профилей сложной формы, родились именно из таких ?косяков? и последующих поисков решения.

Сейчас много говорят про автоматизацию. Да, у нас стоят современные линии, но окончательное решение, ?пускать или не пускать? партию, часто принимает мастер, который постучит по трубе, посмотрит на цвет шва, проверит геометрию шаблоном. Это та самая практика, которую не заменить программами. Именно поэтому, когда к нам приходят новые заказчики, мы всегда предлагаем сначала сделать пробную партию, обкатать технологию, а потом уже запускать крупный проект.

Так что, если резюмировать, то ключевое в этом деле — не оборудование (хотя и оно важно), а понимание материала. Оцинкованный лист — живой, он по-разному ведёт себя зимой и летом, от разных производителей может иметь разную пластичность. Нужно чувствовать эти изменения и подстраивать процесс. Без этого даже самый дорогой станок будет выдавать брак. А наша задача — чтобы труба, уехавшая с завода, служила десятилетиями, а не просто числилась в спецификации как ?оцинкованная?.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Квадратная труба 80 мм

Квадратная труба 80 мм -

Квадратнаяпрямоугольная труба 60-120 мм

Квадратнаяпрямоугольная труба 60-120 мм -

Квадратнаяпрямоугольная труба 50-100 мм

Квадратнаяпрямоугольная труба 50-100 мм -

Большая круглая труба из оцинкованной ленты (2)

Большая круглая труба из оцинкованной ленты (2) -

Круглая труба 38 мм, толщина 2.0 мм

Круглая труба 38 мм, толщина 2.0 мм -

Круглая труба 6 фэней (34 дюйма)

Круглая труба 6 фэней (34 дюйма) -

Квадратнаяпрямоугольная труба 20-30 мм

Квадратнаяпрямоугольная труба 20-30 мм -

Круглая труба 5 дюймов

Круглая труба 5 дюймов -

Труба формы «персик» из оцинкованной ленты

Труба формы «персик» из оцинкованной ленты -

Квадратнаяпрямоугольная труба 40-60 мм

Квадратнаяпрямоугольная труба 40-60 мм -

Круглая труба 4 дюйма

Круглая труба 4 дюйма -

Квадратная труба 50 мм

Квадратная труба 50 мм

Связанный поиск

Связанный поиск- Труба оцинкованная магнитогорск

- Труба стальная оцинкованная 108

- Теплицы оцинкованной профильной трубы

- Лента бандажная оцинкованная 0 7х20

- Труба стальная оцинкованная ду 50

- Труба оцинкованная 76 вес 1 метра

- Труба вгп оцинкованная 65

- Технология сварки оцинкованных труб

- Труба профильная оцинкованная гост

- Трубы оцинкованные 09г2с