Производство оцинкованных труб

Когда говорят про производство оцинкованных труб, многие сразу думают про ванну с расплавленным цинком и готово. На практике же — это постоянный баланс между химией, механикой и даже логистикой. Самый частый промах — считать, что главное это сам цинковый слой. Нет, основа — это подготовка металла. Если на поверхности осталась окалина или, что хуже, следы эмульсии от резки, то покрытие ляжет пятнами и отслоится через полгода. У нас на участке был случай, партия труб для забора ушла с микроскопическими жировыми плёнками — визуально трубы блестели идеально, но через сезон появились рыжие точки. Пришлось разбираться, в итоге — поменяли моющий состав в обезжиривающей линии. Мелочь, а влияет кардинально.

От сырья до заготовки: где кроются неочевидные риски

Всё начинается не с цинкования, конечно. Берём рулонную сталь, чаще всего холоднокатаную. Тут важно не только качество стали по ГОСТу, но и её однородность по толщине. Казалось бы, стандартный параметр. Но если в партии от одного поставщика попадаются рулоны с плавающей толщиной, даже в пределах допуска, это может аукнуться позже при формовке шва. Особенно для профильных труб, тех же квадратных. На сайте ООО ?Тяньцзин Цзяи Производство стальных труб? (https://www.jiayimetal.ru) указан широкий ряд — квадратные, круглые, прямоугольные, даже ?персик? и овальные. Так вот, для сложных профилей, типа той же овальной трубы, равномерность стенки критична. Иначе при горячем цинковании, где металл нагревается до 450-460°C, может возникнуть внутреннее напряжение и поведение геометрии.

Резка и формовка. Современные линии — это, как правило, валковые станки. Но опытный глаз всегда смотрит на состояние валков. Стертые или загрязненные валки оставляют на внутренней поверхности трубы микродефекты, которые потом становятся центрами коррозии. Цинк их может не ?залечить? полностью. Мы как-то пробовали сэкономить на своевременной полировке валков — в итоге получили повышенный процент брака по внутренней поверхности у труб малого диаметра. Пришлось вводить дополнительный контроль раз в смену.

Сварной шов. Для сварных оцинкованных труб это отдельная тема. Шов должен быть не просто прочным, а ещё и максимально гладким, без наплывов. Любой выступ будет иметь другую толщину цинкового покрытия, а впадина — наоборот, может его недополучить. Иногда вижу трубы, где шов явно не шлифовался перед цинкованием. После оцинковки он выглядит как грубый рубец. Это не только эстетика, это точка потенциального разрушения. В производстве оцинкованных труб подготовка шва — это обязательный этап, который кто-то пытается ?оптимизировать?, а потом удивляется, почему по шву пошла ржавчина.

Сердце процесса: линия горячего цинкования и её подводные камни

Собственно, цинкование. Классический горячий способ. Тут мифов больше всего. Первый — чем толще слой цинка, тем лучше. В целом да, но до определённого предела. Слишком толстый слой становится хрупким, может отслаиваться при механическом воздействии, например, при транспортировке или гибке. Норма — 40-65 мкм для большинства строительных задач. Второй миф — блестящая поверхность всегда показатель качества. Не всегда. Цвет и блеск сильно зависят от скорости выемки трубы из цинковой ванны и состава флюса. Матовая, кристаллическая поверхность часто имеет даже лучшую адгезию и более равномерную структуру.

Температура ванны — это святое. Держим в районе 450°C. Но важно не просто держать температуру, а обеспечивать её равномерность по всему объёму. ?Холодные? зоны у стенок ванны приводят к образованию наплывов и сосулек. ?Перегрев? ускоряет окисление цинка и ведёт к повышенному образованию шлака (цинковой золы). Шлак потом прилипает к трубам, получаются некрасивые гранулы на поверхности. Борьба со шлаком — это ежедневная рутина. Некоторые добавляют в ванну определённые присадки, чтобы снизить его образование, но это уже тонкости технологии, которые у каждого производителя свои.

А вот про флюсование часто забывают. Перед погружением в цинк труба проходит через раствор хлорида аммония и цинка. Его задача — удалить последние следы окислов и обеспечить идеальный контакт стали с цинком. Если концентрация флюса ?уплыла? или температура ванны флюсования не та, адгезия падает. Проверяем не по графику, а по факту — простым тестом на удар. Берём образец, бьём молотком. Если покрытие отскакивает кусками — всё, процесс пошёл не так, ищем причину в подготовке или флюсе.

После цинкования: что важно, когда труба уже ?белая?

Охлаждение. Казалось бы, вынул и дал остыть. Но если охлаждать слишком быстро (например, водой), возникает риск коробления, особенно для профильных труб с тонкой стенкой. Если медленно — увеличивается время окисления поверхности на воздухе, может появиться белёсый налёт (оксиды цинка). Идеально — контролируемое воздушное охлаждение. Но в цеху летом и зимой разная температура и влажность, поэтому режим приходится немного корректировать. Это уже не по инструкции, а по ощущениям.

Контроль. Обмер толщины покрытия магнитным толщиномером — это стандарт. Но мы всегда дополнительно делаем контроль на равномерность — замеряем в 5-6 точках по периметру, особенно в углах у квадратных труб. Именно в углах часто бывает меньшее натекание цинка. Для продукции, как у ООО ?Тяньцзин Цзяи Производство стальных труб?, где ассортимент включает и сложные формы вроде ?персика?, контроль геометрии после цинкования — отдельная история. Нагрев и последующее охлаждение могут незначительно, но изменить форму. Поэтому калибровка для ответственных профилей иногда необходима.

Упаковка и хранение. И вот тут многие расслабляются. Оцинкованную трубу нельзя хранить в плотных пачках в сыром помещении. Между слоями должен циркулировать воздух, иначе возникает ?белая ржавчина? — конденсат приводит к коррозии цинкового слоя. Мы используем прокладки между рядами. И категорически запрещено использовать стальную упаковочную ленту без защитной полосы — она прорежет покрытие при транспортировке. Мелочи? Именно они портят репутацию, когда клиент получает повреждённый товар.

Практические кейсы и почему теория не всегда работает

Хочу привести пример не из учебника. Делали партию оцинкованных квадратных труб для каркаса теплиц. Клиент хотел максимальную защиту, поэтому по ТЗ сделали слой под 80 мкм. Трубы вышли красивые, тяжёлые от цинка. Но при монтаже заказчик стал их гнуть под арки. И в местах гиба покрытие дало трещины и осыпалось. Проблема в том, что при такой толщине слой теряет пластичность. Вывод: нужно знать конечное применение. Для гибки лучше 50-60 мкм и качественная сталь-основа. Теперь всегда спрашиваем, для чего труба.

Другой случай связан с ?персиком?. Это специфический профиль, который пользуется спросом в декоративных ограждениях и мебели. При цинковании такой профиль имеет свойство ?запирать? воздух и пары флюса внутри. Если не предусмотреть технологические отверстия для выхода газов (а их часто не делают из эстетических соображений), при погружении в ванну цинка может произойти мини-взрыв или выброс, что опасно и портит покрытие. Пришлось вместе с технологами разрабатывать режим медленного, ступенчатого погружения для таких профилей. На сайте jiayimetal.ru в списке продукции он указан, значит, производитель с такими нюансами, наверняка, знаком.

И ещё про логистику. Отгружали трубы в другой регион зимой. Трубы ехали в закрытом вагоне, но вагон был не прогрет. Приехали с конденсатом внутри. Не все, но часть. Покрытие в целом выдержало, но вид стал неидеальным. Теперь в контрактах прописываем условия транспортировки в холодный период. Производство оцинкованных труб не заканчивается у ворот цеха, оно заканчивается, когда труба смонтирована и работает у клиента.

Вместо заключения: мысль, которая приходит с опытом

Глядя на весь этот путь, понимаешь, что стабильное качество в производстве оцинкованных труб — это не про высокотехнологичную линию (хотя и она важна). Это про внимание к сотне мелких, не всегда прописанных в регламенте операций. От контроля входящей стали до того, как грузчик укладывает пачку на склад. Это про понимание, что труба — это не просто полуфабрикат, а изделие, которое будет decades находиться на открытом воздухе, нести нагрузку или быть частью конструкции. И каждый этап, от обезжиривания до упаковки, оставляет в ней свой след. Можно сделать ?проходную? трубу по минимальной цене, а можно сделать ту, про которую через десять лет клиент скажет ?всё ещё как новая?. Второй путь сложнее, требует постоянного напряжения и анализа, даже собственных ошибок. Но, кажется, только он и имеет смысл в этом деле.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба формы «персик» из оцинкованной ленты

Труба формы «персик» из оцинкованной ленты -

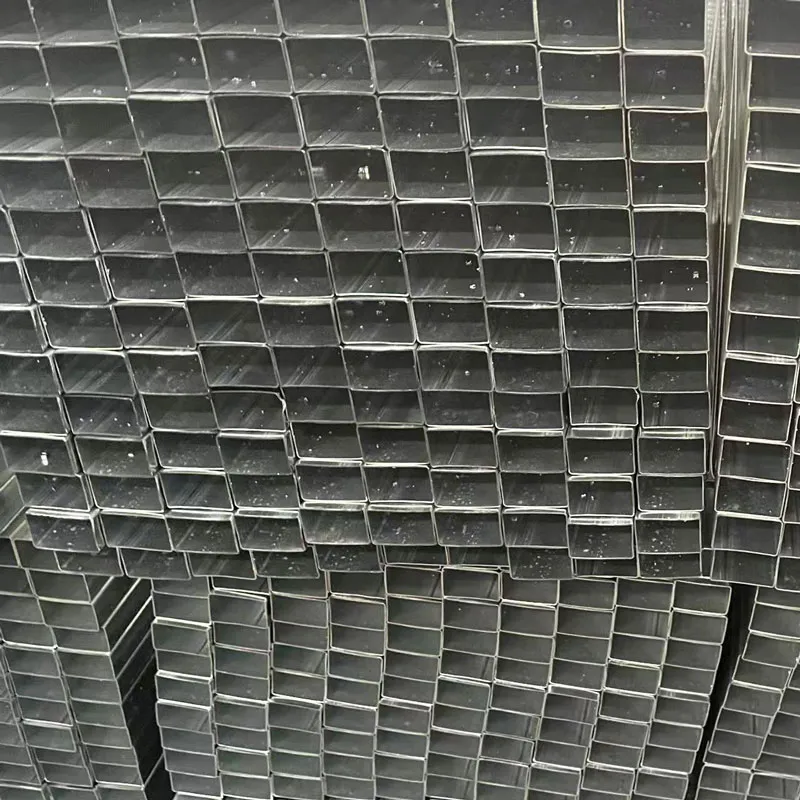

Квадратная труба 80 мм

Квадратная труба 80 мм -

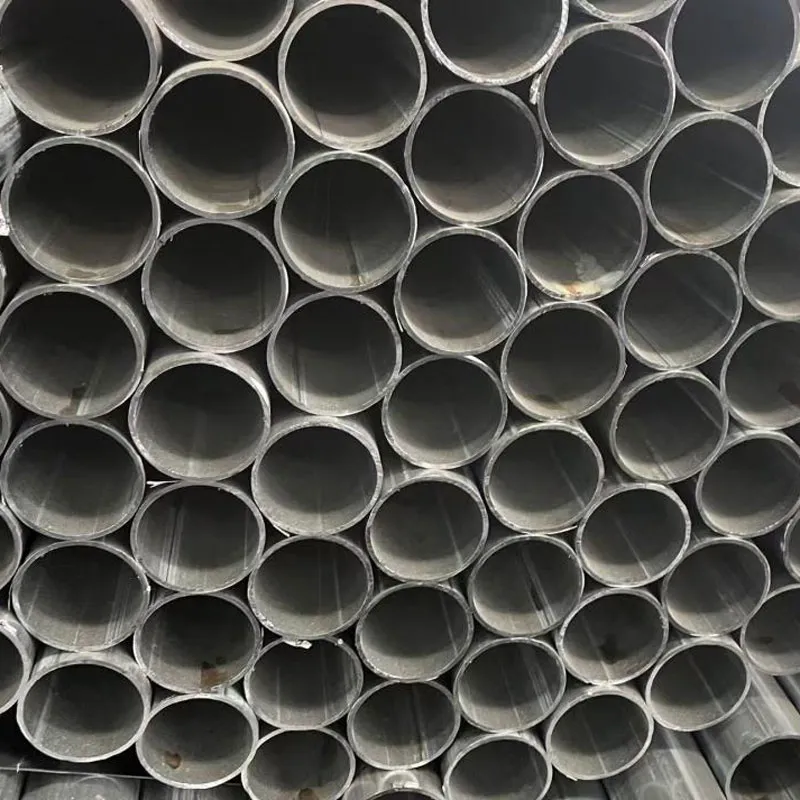

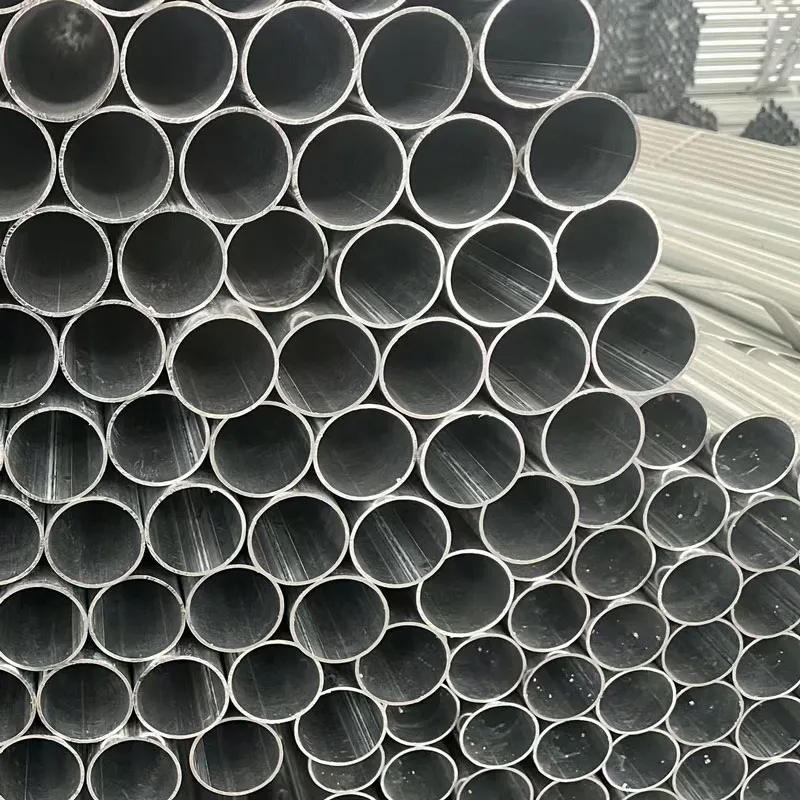

Круглая труба 2.5 дюйма

Круглая труба 2.5 дюйма -

Круглая труба 38 мм, толщина 2.0 мм

Круглая труба 38 мм, толщина 2.0 мм -

Круглая труба 4 дюйма

Круглая труба 4 дюйма -

Овальная труба 30-60 мм

Овальная труба 30-60 мм -

Круглая труба 1.5 дюйма

Круглая труба 1.5 дюйма -

Квадратная труба из оцинкованной ленты (2)

Квадратная труба из оцинкованной ленты (2) -

Квадратнаяпрямоугольная труба 20-30 мм

Квадратнаяпрямоугольная труба 20-30 мм -

Квадратная труба 40 мм

Квадратная труба 40 мм -

Овальная труба из оцинкованной ленты

Овальная труба из оцинкованной ленты -

Круглая труба 4 фэня (12 дюйма)

Круглая труба 4 фэня (12 дюйма)

Связанный поиск

Связанный поиск- Профильная труба 20х40 оцинкованная

- Труба стальная электротехническая оцинкованная 50

- Труба оцинкованная 14 мм

- Лента перфорированная монтажная оцинкованная 40х2

- Труба оцинкованная ду150

- Пряжка оцинкованная для ленты

- Труба оцинкованная угол 90

- Оцинкованная нержавеющая сталь труба

- Оцинкованные трубы для ливневки

- Стальная труба водогазопроводная оцинкованная ду100