Скобы оцинкованные для ленты рет сертификат

Когда видишь запрос ?скобы оцинкованные для ленты рет сертификат?, сразу ловишь себя на мысли, что большинство ищут просто бумажку, а не суть. В голове всплывает куча накладных и десяток разговоров с поставщиками, где главным аргументом был именно сертификат, но редко кто копал глубже — а что за ним стоит? Сам много лет работаю с крепежом и стальными конструкциями, и скажу: если брать оцинкованные скобы для стяжных лент, особенно для ответственных грузов, то сертификат — это не формальность, а часто показатель того, выдержит ли крепление реальную дорогу или разойдётся на первой же кочке.

Почему именно оцинкованные скобы и при чём здесь РЕТ?

Вот смотрите: обычные стальные скобы ржавеют быстро, особенно в условиях морских перевозок или при перепадах температур. Оцинковка — это не просто ?блестящее покрытие?. Толщина слоя, метод нанесения (горячее цинкование предпочтительнее), равномерность — всё это влияет на срок службы. Я видел случаи, когда скобы с тонким электролитическим покрытием начинали рыжеть уже через месяц на открытом складе. А если речь идёт о креплении грузов с помощью текстильных или стальных лент (та самая лента рет), то коррозия ослабляет зажим, скоба может деформироваться или, что хуже, лопнуть в напряжённом состоянии.

Теперь про РЕТ. Многие думают, что это какая-то особая ?супер-скоба?. На деле, РЕТ (или часто пишут RET) — это обычно обозначение типа или стандарта, связанного с креплением грузов. Конкретика зависит от производителя и региона. Но в практике важно, чтобы скоба соответствовала нагрузке, на которую рассчитана лента. Например, если лента имеет предел прочности 5 тонн, а скоба — только 3, то вся система становится слабым звеном. Сертификат здесь — не просто документ, а подтверждение, что изделие прошло испытания на разрыв, срез и, что критично, на соответствие покрытия. Без этого даже самая прочная на вид скоба может подвести.

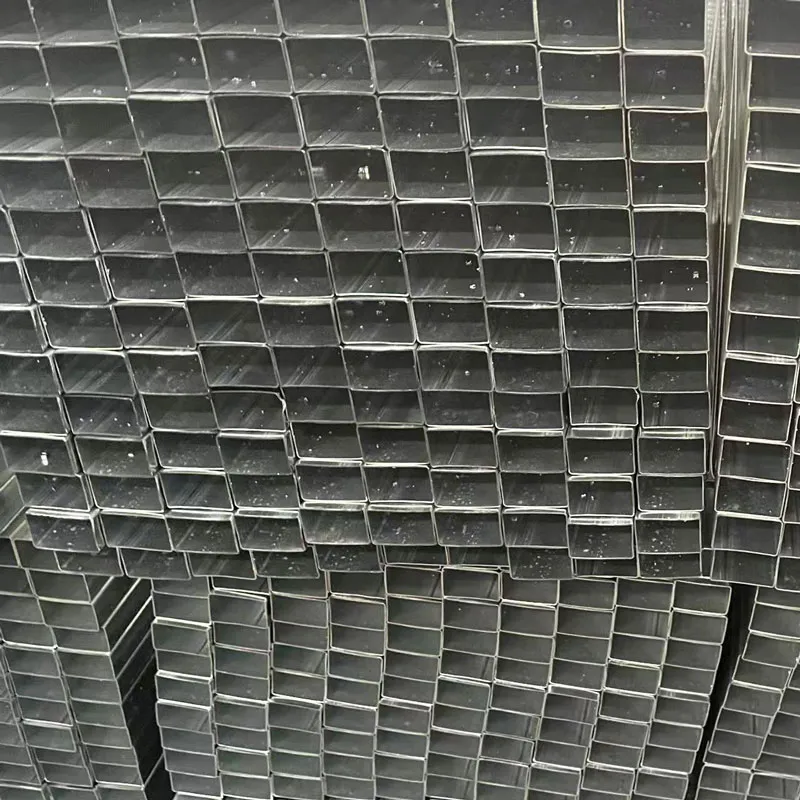

Кстати, о производителях. Часто сталкиваешься с тем, что компании, выпускающие трубы, также предлагают и крепёж. Вот, например, ООО ?Тяньцзин Цзяи Производство стальных труб? — их основной профиль, конечно, трубы (квадратные, круглые, ?персик? и другие), но если судить по ассортименту на их сайте jiayimetal.ru, они глубоко в теме обработки стали. Для них оцинкованные изделия — не побочный продукт, а логичное расширение. Важный момент: если производитель контролирует весь цикл — от стали до покрытия — то и к качеству скоб, вероятно, подход будет более системным. Хотя, повторюсь, всегда нужно смотреть конкретные технические условия и протоколы испытаний.

Сертификат: что должно быть внутри, а что часто упускают

Работая с поставками, пересмотрел сотни сертификатов на крепёж. Идеальный документ — не просто красивая печать. В нём должны быть чётко указаны: марка стали (например, Ст3 или 08кп), метод цинкования (горячее, например, по ГОСТ 9.307-89), толщина покрытия в микронах, результаты механических испытаний (предел прочности, твёрдость). Особенно важно для скоб — испытание на срез и на разрыв в собранном состоянии с пальцем. Видел сертификаты, где всё это было, но цифры по нагрузке давались для самой скобы, а не в паре с пальцем определённого диаметра. На практике же ломается часто именно соединение.

Одна из частых проблем — несоответствие партии. Приходит сертификат на одну партию, а в поставке — скобы из другой, с иными параметрами. Или покрытие визуально отличается. Поэтому сейчас всегда прошу привязку сертификата к конкретному номеру плавки или партии цинкования. Это добавляет головной боли логистам, но спасает от претензий потом. Кстати, для ответственных проектов, особенно при работе с международными перевозчиками, часто требуется не просто декларация, а сертификат от аккредитованной лаборатории, с возможностью верификации онлайн. Это уже другой уровень.

Здесь стоит сделать отступление про сам процесс приёмки. Раньше мы ограничивались выборочной проверкой веса и размеров. После одного инцидента с отгрузкой оборудования, когда несколько скоб на контейнере показали следы начальной коррозии (хотя сертификат был), добавили простой тест: капля медного купороса на поверхность. Если через минуту не появляется тёмное пятно (признак реакции с железом), значит, покрытие сплошное. Мелочь, но она сразу отсекает явный брак.

Практические кейсы и где ошибаются даже опытные

Расскажу про случай из опыта. Заказывали партию оцинкованных скоб для крепления крупногабаритных труб на железнодорожных платформах. Ленты были новые, высокой прочности. Скобы пришли с сертификатами, всё вроде бы хорошо. Но при монтаже монтажники пожаловались, что пальцы (штифты) входят туго, приходилось бить молотком. Списали на допуски. Через два месяца получили рекламацию: на нескольких платформах скобы лопнули. Разбирались — оказалось, проблема в сочетании материалов. Палец был из более твёрдой стали, чем сама скоба, и при ударном монтаже в теле скобы возникали микротрещины. Плюс, вибрация в пути их ?раскачивала?. Сертификат же проверял скобу и палец по отдельности, но не узел в сборе. Вывод: даже наличие всех документов не отменяет необходимости тестовой сборки и, по возможности, пробной обвязки.

Ещё один момент — геометрия. Казалось бы, скоба как скоба. Но для лент разной ширины и толщины важен радиус закругления в основании. Если он мал, лента перегибается и теряет прочность. В сертификатах на скобы оцинкованные для ленты редко увидишь этот параметр. Приходится либо опираться на чертежи производителя, либо, что надёжнее, иметь дело с проверенными поставщиками, которые эту специфику понимают. Тот же ООО ?Тяньцзин Цзяи?, судя по их подходу к профильным трубам (те же ?персики? или овалы), вероятно, уделяет внимание именно геометрии изделий. Для них производство скоб — это, по сути, работа с гнутыми изделиями из полосы, а тут свои нюансы.

Частая ошибка при заказе — экономия на пальцах. Заказывают скобы у одного поставщика, а пальцы — у другого, подешевле. Да, они могут подойти по диаметру, но разница в твёрдости или классе прочности может привести к тому, что палесть или согнётся, или, наоборот, разобьёт скобу. Идеально, когда скоба и палец поставляются в комплекте и протестированы как единый узел. Это должно быть отражено в техдокументации.

Рынок и субъективные наблюдения

Сейчас на рынке много предложений, особенно из Азии. Цена привлекательная, но с сертификатами часто беда: либо они общие, ?каталожные?, либо переведены с ошибками. Российские производители, особенно те, кто, как ООО ?Тяньцзин Цзяи Производство стальных труб?, имеют собственные мощности по цинкованию, часто оказываются более предсказуемыми в плане стабильности качества. Их сайт jiayimetal.ru демонстрирует широкий сортамент, что косвенно говорит о возможностях производства. Для них выпуск скоб оцинкованных — это, возможно, не основной продукт, но логичное применение своих компетенций в обработке оцинкованной стали. Однако, повторюсь, всегда нужно запрашивать актуальные испытания именно на крепёж, а не ссылаться на сертификаты для труб.

Что ещё бросается в глаза? Многие забывают про условия хранения. Оцинкованные скобы, даже качественные, не стоит хранить в одном помещении с кислотными или щелочными материалами. Пары могут запустить процесс ?белой ржавчины?. Видел такое на складе у одного логистического оператора — коробки со скобами стояли рядом с батареями, где подтекал теплоноситель. В итоге покрытие местами побелело и начало шелушиться. Сертификат тут уже не поможет.

И последнее, о чём редко пишут, но что важно: универсальность. Часто ищут скобы именно ?для ленты рет?, подразумевая какой-то особый стандарт. На деле, многие скобы общего назначения (например, для такелажа) подходят, если их геометрия и нагрузка соответствуют. Ключевое — это именно комплексный подход: материал, покрытие, геометрия, испытания узла. И документ, который это подтверждает не формально, а с конкретными цифрами и привязкой к партии. Вот тогда и запрос ?рет сертификат? обретает настоящий смысл — это не галочка для отчётности, а инструмент для снижения реальных рисков на транспорте.

Вместо заключения: на что смотреть сегодня

Итак, если резюмировать опыт. При выборе оцинкованных скоб для стяжных лент первым делом нужно отбросить мысль, что сертификат — это главное. Он важен, но как часть пазла. Нужно интересоваться: кто производитель стали, как именно нанесено цинковое покрытие, есть ли результаты испытаний именно на срез для конкретного типоразмера. Хорошо, если производитель, как упомянутая компания, имеет опыт в металлообработке и цинковании — это даёт надежду на контроль процесса.

Обязательно делать выборочную проверку партии — визуально, на вес, на плотность покрытия тем же купоросом. И, если проект ответственный, не полениться провести собственные нагрузочные тесты или хотя бы смоделировать условия. Часто именно практика показывает то, что не увидишь в самом красивом сертификате.

В конечном счёте, ?скобы оцинкованные для ленты рет сертификат? — это история не про поиск документа, а про поиск надёжного узла в цепи крепления груза. И доверять здесь стоит не бумажке, а совокупности факторов: репутации поставщика, прозрачности его производства, открытости технической информации и, конечно, собственному опыту и вниманию к деталям. Всё остальное — уже частности, которые каждый специалист со временем собирает в свою личную базу знаний.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Круглая труба 4 дюйма

Круглая труба 4 дюйма -

Овальная труба 25-50 мм

Овальная труба 25-50 мм -

Круглая труба 2 дюйма

Круглая труба 2 дюйма -

Квадратная труба 50 мм

Квадратная труба 50 мм -

Квадратнаяпрямоугольная труба 40-80 мм

Квадратнаяпрямоугольная труба 40-80 мм -

Круглая труба 1.5 дюйма

Круглая труба 1.5 дюйма -

Квадратнаяпрямоугольная труба 50-100 мм

Квадратнаяпрямоугольная труба 50-100 мм -

Труба формы «персик» из оцинкованной ленты

Труба формы «персик» из оцинкованной ленты -

Круглая труба 1 дюйм

Круглая труба 1 дюйм -

Квадратнаяпрямоугольная труба 20-30 мм

Квадратнаяпрямоугольная труба 20-30 мм -

Квадратнаяпрямоугольная труба 60-120 мм

Квадратнаяпрямоугольная труба 60-120 мм -

Большая круглая труба из оцинкованной ленты (2)

Большая круглая труба из оцинкованной ленты (2)

Связанный поиск

Связанный поиск- Сделать из оцинкованного листа трубу

- Труба стальная оцинкованная сортамент

- Труба оцинкованная 76 3

- Оцинкованная профильная труба 15 15

- Прямоугольная труба 30x40 мм из оцинкованной ленты (толщина стенки: 0.8-4.0 мм)

- Труба оцинкованная 12 м

- Труба оцинкованная ду20

- Лента оцинкованная гост 14918 80

- Вес трубы оцинкованной 76

- Труба жесткая оцинкованная ø32x1 2x3000 мм