Скорлупа оцинкованная для труб

Когда говорят 'скорлупа оцинкованная для труб', многие сразу представляют себе простой цинковый кожух, который натянул — и забыл. Вот тут и кроется первый подводный камень. На деле, это целая система защиты, где и толщина цинкового слоя, и конструкция замка, и даже способ гибки кромки играют решающую роль в том, прослужит ли узел лет пять или все двадцать. У нас в работе, особенно на открытых трассах или в агрессивных средах, экономия на 'скорлупе' выходила боком не раз.

Что скрывается за термином? Личный опыт против каталогов

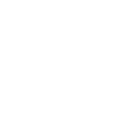

В каталогах, например, у того же ООО 'Тяньцзин Цзяи Производство стальных труб', всё выглядит гладко: оцинкованная сталь, полимерное покрытие, стандартные размеры. Но когда начинаешь монтировать их продукцию вживую, понимаешь детали. Возьмём их оцинкованные трубы квадратного сечения — часто именно под них и нужна скорлупа. У них своя геометрия, и если производитель скорлупы не учитывает жёсткость рёбер, получается неплотное прилегание. Мы как-то заказали партию под 80-ю квадратную трубу, а она 'играла' на стыках, потому что радиус загиба у скорлупы был рассчитан на усреднённое значение. Пришлось дорабатывать на месте, подкладывать уплотнитель — лишняя работа и риск для антикоррозийной защиты.

Сам цинковый слой — отдельная история. Нормальная скорлупа оцинкованная должна иметь массу покрытия не меньше 275 г/м2. Я видел образцы, где цинка было, как мне кажется, вдвое меньше — на срезе блестела сталь. Такая защита в промышленной зоне с повышенной влажностью сходит на нет за пару сезонов. Хороший признак — равномерная кристаллизация ('спангель') на поверхности, без потёков и оголённых участков. У того же 'Цзяи' в описании к трубам чётко прописывают класс оцинковки, и это правильно. Для скорлупы тот же принцип: нужно требовать техдокументацию, а не довольствоваться заверениями 'оцинковано'.

А ещё есть нюанс с резкой и монтажом. Идеальная скорлупа поставляется уже с готовыми технологическими вырезами под фланцы и отводы? Редко. Чаще это прямой отрезок, и всё остальное — на месте. Если резать болгаркой без последующей обработки кромки, цинк по краю выгорает, остаётся уязвимая кромка, с которой и начинается ржавчина. Мы теперь после резки обязательно проходимся холодным цинком в баллончике. Мелочь? Но именно такие мелочи определяют, будет ли защита работать как система.

Замок — слабое звено? Конструктивные просчёты и удачные решения

Пожалуй, самый критичный узел в скорлупе для труб — это замковое соединение. Вариантов много: защёлка, винтовой стяж, перфолента. Казалось бы, что сложного? Однако, если замок не обеспечивает равномерного прижима по всей длине, под него затекает вода, скапливается конденсат — и всё, эффект термоса и барьера теряется. Был у нас объект, где использовали скорлупу с замком типа 'шип-паз', но из слишком тонкой стали. При температурных деформациях трубы замок просто размыкался на стыках.

Удачным решением, на мой взгляд, является замок с двойным отгибом кромки и винтовой стяжкой через специальные петли. Он позволяет контролировать усилие обжатия и компенсирует небольшие отклонения в диаметрах. Но и тут есть 'но': такие петли должны быть приварены контактной сваркой, а не просто приклёпаны. Клёпки со временем разбалтываются от вибрации. На сайте jiayimetal.ru в разделе с трубами формы 'персик' или овальными видно, что у них сложный профиль. Под такую трубу скорлупу с примитивным замком вообще не сделать — только составная, с индивидуальной развёрткой. Это к вопросу о том, что универсальных решений не бывает.

Ещё один момент — длина секции. Стандартные двухметровые отрезки удобны для логистики, но на длинных прямых участках дают много стыков. Каждый стык — потенциальное слабое место. Мы в таких случаях договаривались на трёхметровые, хоть это и сложнее с транспортировкой и монтажом. Но меньше стыков — выше надёжность. Это простое соображение, но о нём часто забывают, гонясь за стандартными позициями в прайсе.

Среда решает всё: где 'работает' цинк, а где уже нет

Оцинковка — не панацея. В сухих вентиляционных системах она служит десятилетиями. А вот в приморских регионах или на объектах химической промышленности соляные туманы или пары кислот быстро справляются с цинковым слоем. Помню случай на канализационном коллекторе: скорлупа стояла над землёй, но в зоне постоянного брызгов от стоков. Через год появились первые очаги коррозии по нижней кромке. Вывод: для агрессивных сред одной скорлупы оцинкованной мало. Нужно либо дополнительное полимерное покрытие (пурал, пластизол), которое, кстати, есть в ассортименте у многих производителей труб, включая 'Тяньцзин Цзяи', либо комбинированная защита.

Иногда помогает простая конструктивная мера — монтаж скорлупы не вплотную к трубе, а с небольшим вентилируемым зазором. Это снижает риск конденсата под оболочкой. Но это требует точных расчётов креплений, иначе вся конструкция будет греметь на ветру. Такие решения не прописаны в СНИПах, они приходят с практикой, часто методом проб и ошибок.

Температурные расширения — ещё один враг. Если труба-основание (допустим, та же оцинкованная прямоугольная труба) сильно нагревается, а скорлупа на улице остывает, между ними возникают микроподвижки. Со временем это истирает и цинковый слой, и основной металл. В таких случаях я видел применение скорлуп с внутренним слоем из минераловатного мата — он работает и как термоизолятор, и как демпфер. Но это уже совсем другая цена и история монтажа.

Монтаж: теория в кабинете и реальность на лесах

Всё, что написано в инструкции по монтажу, обычно рассчитано на идеальные условия: ровная труба, сухая погода, удобный доступ. В жизни труба уже может иметь лёгкую овальность (особенно после транспортировки), на улице минус десять, а работать нужно на высоте. В таких условиях даже качественная скорлупа для труб может быть смонтирована кое-как.

Главный совет, который я бы дал: никогда не монтировать секции встык. Нужен небольшой нахлёст, хотя бы 2-3 см, причём по направлению 'от дождя' — нижняя секция должна перекрываться верхней. И все стыки, без исключения, нужно промазывать герметиком, стойким к ультрафиолету. Обычный силиконовый здесь не всегда подходит, лучше искать битумно-полимерные ленты или мастики. Это лишние полчаса работы на стык, но они спасают от проникновения влаги внутрь.

Крепёж — отдельная тема. Хомуты из оцинкованной ленты — классика, но если их перетянуть, они деформируют и скорлупу, и замок. Пластиковые хомуты со стальным сердечником лучше, но их УФ-стойкость ограничена. Для ответственных объектов мы использовали ленточные хомуты с пряжкой из нержавейки — дороже, но зато не сломаются при затяжке и не сгниют. Опять же, это не прописано в нормативах, это решение, принятое после того, как на одном из старых объектов обычные хомуты лопнули от усталости металла через семь лет.

Взгляд вперёд: а что, если не оцинковка?

Работая с продукцией, подобной ассортименту ООО 'Тяньцзин Цзяи Производство стальных труб', видишь тенденцию. Всё чаще для защиты самих труб используют не просто оцинковку, а материалы типа Magnelis или даже алюмоцинк. Они дают на порядок большую коррозионную стойкость. Логично задаться вопросом: а не придёт ли такая же технология и в сегмент скорлуп? Думаю, придёт, но цена будет уже другой. Пока что оцинкованная сталь — это оптимальный баланс между стоимостью, технологичностью и долговечностью для большинства задач.

Ещё одно направление — готовые решения, когда скорлупа поставляется в комплекте с утеплителем и внешним декоративным кожухом. Это удобно для объектов с высокими эстетическими требованиями. Но здесь на первый план выходит точность геометрии. Если труба-основа — та же труба формы 'персик' от производителя, то и скорлупу лучше заказывать у того, кто знает её точные размеры и допуски, возможно, даже у того же поставщика. Пытаться адаптировать универсальную скорлупу под сложный профиль — гиблое дело.

В итоге, возвращаясь к началу. Скорлупа оцинкованная — это не расходник, а важный элемент системы. Её выбор — это не просто поиск по каталогу под диаметр. Это вопрос к материалу, к конструкции замка, к пониманию среды эксплуатации и к качеству монтажа. Сэкономить на чём-то одном можно, но тогда не стоит ждать, что защита отработает весь свой потенциальный срок. Проверено на практике, иногда — горьким опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Квадратнаяпрямоугольная труба 20-30 мм

Квадратнаяпрямоугольная труба 20-30 мм -

Квадратнаяпрямоугольная труба 60-120 мм

Квадратнаяпрямоугольная труба 60-120 мм -

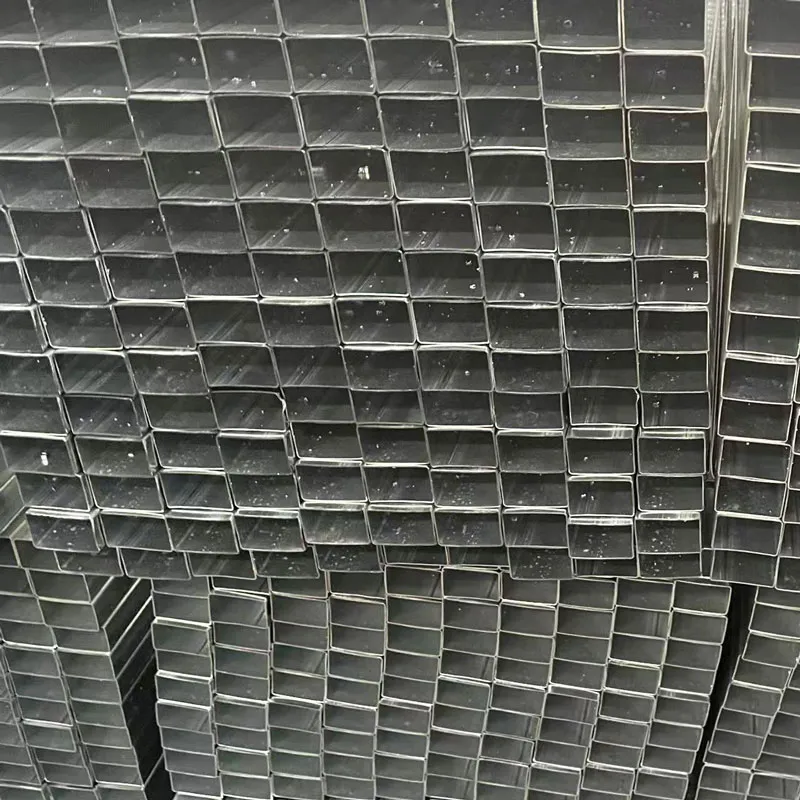

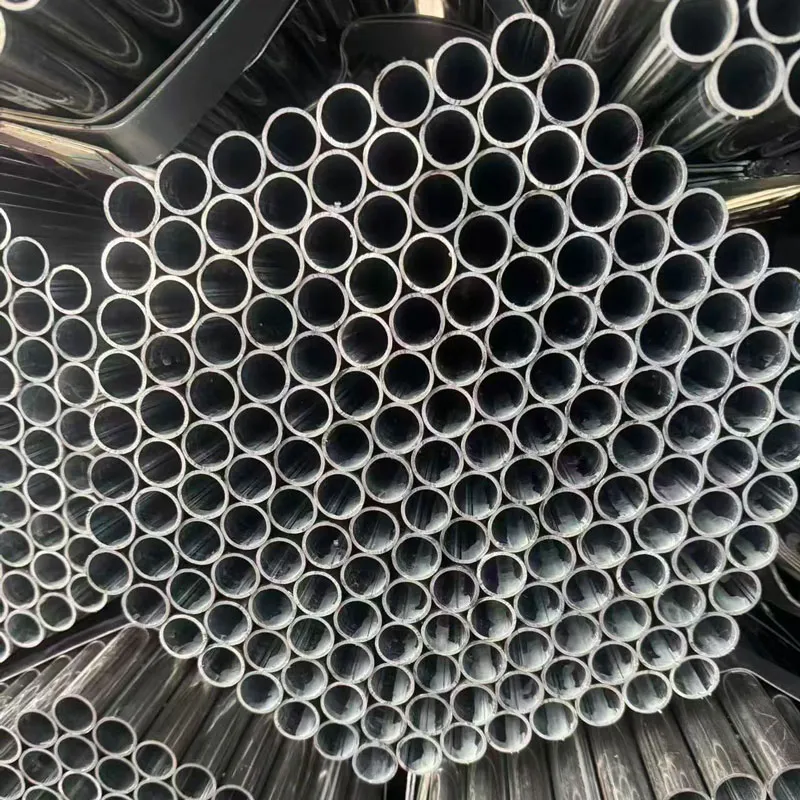

Круглая труба 6 фэней (34 дюйма)

Круглая труба 6 фэней (34 дюйма) -

Квадратнаяпрямоугольная труба 30-50 мм

Квадратнаяпрямоугольная труба 30-50 мм -

Круглая труба 38 мм, толщина 2.0 мм

Круглая труба 38 мм, толщина 2.0 мм -

Овальная труба 30-60 мм

Овальная труба 30-60 мм -

Круглая труба 4 фэня (12 дюйма)

Круглая труба 4 фэня (12 дюйма) -

Квадратнаяпрямоугольная труба 50-100 мм

Квадратнаяпрямоугольная труба 50-100 мм -

Квадратная труба 60 мм

Квадратная труба 60 мм -

Квадратная труба 100 мм

Квадратная труба 100 мм -

Квадратнаяпрямоугольная труба 40-60 мм

Квадратнаяпрямоугольная труба 40-60 мм -

Круглая труба 1.5 дюйма

Круглая труба 1.5 дюйма

Связанный поиск

Связанный поиск- Изготовление оцинкованных труб

- Труба сталь оцинкованная диаметр 20

- Труба оцинкованная 25 4

- Оцинкованные и неоцинкованные трубы разница

- Труба стальная водогазопроводная оцинкованная ду32

- Труба профильная оцинкованная вологда

- Труба электросварная оцинкованная 76х3 мм

- Труба оцинкованная виды

- Труба оцинкованная 3 4 1 м

- Профильная оцинкованная труба 50 х30 х2