Труба ппу в оцинкованной оболочке гост

Вот когда слышишь ?труба ППУ в оцинкованной оболочке ГОСТ?, первое, что приходит в голову — это, конечно, стандарт. Но если копнуть глубже, в реальной работе с теплотрассами, особенно при модернизации старых участков, понимаешь, что одно только соответствие ГОСТ — это лишь база, отправная точка. Многие заказчики, да и некоторые поставщики, грешат тем, что фокусируются исключительно на сертификате, упуская из виду массу нюансов, которые потом вылезают боком при монтаже или уже в эксплуатации. Сам через это проходил.

О цинке и оболочке: не всё то золото, что блестит

Возьмём саму оцинкованную оболочку. ГОСТ задаёт толщину цинкового покрытия, но как это контролируется на постоянной основе? Видел партии, где оболочка с виду идеальная, но на срезе или в местах штамповки — микротрещины. Это не брак по бумагам, но через пару сезонов в грунте с агрессивными почвенными водами такие очаги начинают ржаветь. Заказчик потом удивляется, а ведь проблема была на этапе приёмки.

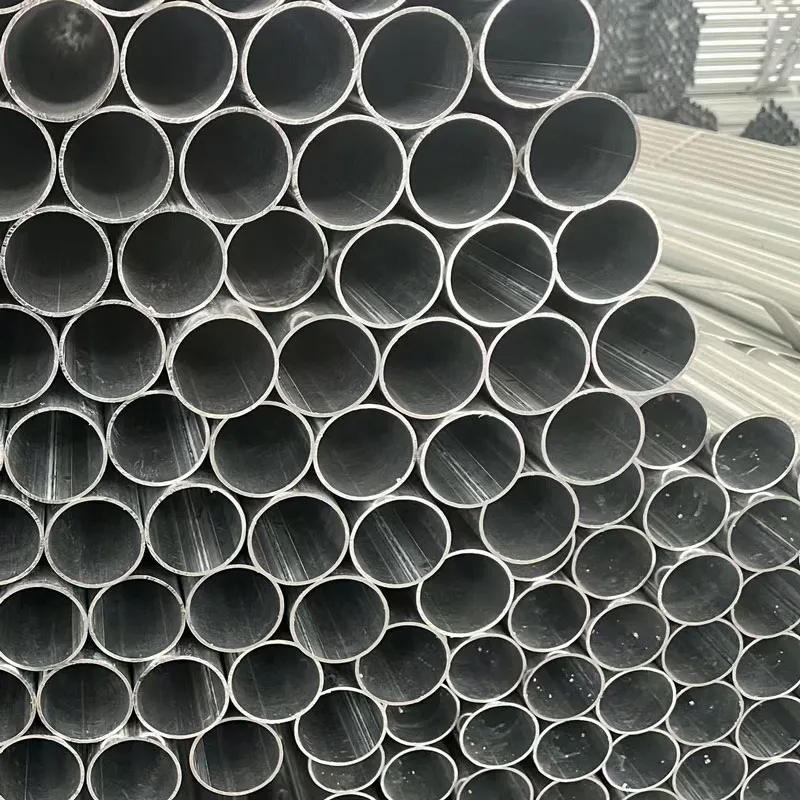

Здесь, кстати, полезно смотреть на производителя, который работает с оцинковкой как с профилем, а не просто как с трубным изделием. Вот, например, на сайте ООО ?Тяньцзин Цзяи Производство стальных труб? (https://www.jiayimetal.ru) видно, что оцинкованные профили — их основной продукт. У таких компаний часто и контроль качества на стадии нанесения покрытия жёстче, потому что это их хлеб. В их ассортименте — квадратные, круглые, прямоугольные оцинкованные трубы, трубы ?персик?, овальные. То есть они понимают в коррозионной защите металла. И когда они же делают оболочку для ППУ, подход, как правило, более выверенный.

Ещё один момент — это способ соединения оболочки. Продольный шов. Часто его делают в замок, но качество этого замка — вещь критическая. Недоформовка, и влага потихоньку подтягивается капиллярным эффектом прямо к пенополиуретану. А ППУ, когда мокрый, свои свойства теряет безвозвратно. Тут ГОСТ описывает методы, но на глазок, без эталонного образца, сложно приёмку вести. Приходилось отказываться от партии, где шов ?играл? даже при небольшом механическом воздействии.

ППУ-изоляция: плотность, адгезия и миф о ?толщине?

С изоляцией вообще отдельная история. Все спрашивают про толщину слоя ППУ — это главный параметр для многих. Но гораздо важнее, на мой взгляд, однородность плотности и адгезия к трубе. Бывало, резали трубу, а пенополиуретан от стальной трубы отходил почти как чулок, с воздушной прослойкой. Это фатально. Теплопотери резко взлетают, хотя по паспорту всё в норме.

ГОСТ 30732 тут, конечно, помогает, прописывая методы контроля. Но в полевых условиях не всегда есть возможность сделать вырез и проверить в лаборатории. Выработал для себя эмпирический признак: смотришь на торец. Если структура пены мелкая, равномерная, без крупных пузырей и расслоений — уже хорошо. А если видна граница раздела между слоями или пустоты — это тревожный звонок.

Кстати, о стали для самой трубы-основы. Не все обращают внимание, что по ГОСТу 30732 используется труба по ГОСТ 10704 или 10705. Но какая именно сталь? Спокой 3пс, 20? От этого зависит и свариваемость на трассе, и долговечность. У того же ООО ?Тяньцзин Цзяи? в основе производства — стальные трубы, так что логично предположить, что и для ППУ-изделий они подходят к выбору основы более осознанно, не берут что попало. Это важно для проектов, где нужна предсказуемость поведения материала при температурных расширениях.

Система ОДК: не просто ?есть сигнал?

Оперативный дистанционный контроль — тема, которую часто упоминают для галочки. Мол, система есть, кабель проложен, значит, всё под контролем. На практике же эффективность ОДК упирается в два момента: качество монтажа сигнальных проводников на заводе и целостность системы после транспортировки и укладки.

Участвовал в пуске участка, где сигнал был, но ?плавал?. При вскрытии оказалось, что при заводской заливке ППУ проводник в одном месте лег на саму стальную трубу, а в другом — слишком близко к оболочке. В итоге показания снимались не с того участка. ГОСТ требует наличия системы, но детализацию её исполнения нужно уточнять особо, лучше — на стадии техзадания. Иногда просишь у завода схему укладки кабеля в поперечном сечении — и сталкиваешься с непониманием, зачем это. А это как раз и есть показатель глубины проработки.

И да, система ОДК — это не панацея. Она фиксирует уже случившееся намокание. А задача качественной трубы ППУ в оцинкованной оболочке — как раз не допустить этого намокания. Так что это скорее система последнего рубежа, а не основа надежности.

Монтаж: где теория ГОСТа сталкивается с российской реальностью

Самая большая головная боль начинается не на заводе, а на стройплощадке. ГОСТ регламентирует изделие, но не его монтаж в полевых условиях, особенно в условиях зимней укладки или в переувлажнённом грунте. Вот тут и выходят все мелкие косяки, незаметные при приёмке.

Например, центраторы. По ГОСТу они должны обеспечивать соосность. Но на практике, если центраторы сделаны из хлипкого пластика, при засыпке грунтом или щебнем они ломаются, и труба внутри оболочки смещается. А это — мостик холода. Приходится дополнять спецификацию требованием к материалу и конструкции центраторов, хотя формально ГОСТ соблюдён.

Или соединение оболочек на муфтах. Герметизация продольного и поперечных швов — это искусство. Использовать ли термоусаживаемые манжеты, специальные герметики или комбинацию? ГОСТ даёт варианты, но выбор часто ложится на монтажников, чья квалификация оставляет желать лучшего. Видел, как заливали шов обычной монтажной пеной с улицы — это, конечно, не работает. Тут должен быть системный подход от производителя, готового поставлять не просто трубы, а комплектные решения с надёжными комплектующими для монтажа.

Выбор поставщика: не только цена за погонный метр

В итоге, когда стоишь перед выбором, кого заказывать, понимаешь, что сравнивать нужно не только ценники и наличие сертификата ГОСТ Р. Нужно смотреть глубже. Есть ли у завода собственная развитая металлургическая база для оболочки и трубы-основы? Как организован контроль на этапе заливки ППУ? Дают ли они подробные отчётные документы по партии (протоколы испытаний плотности, адгезии, толщины покрытия)?

Вот почему иногда имеет смысл рассматривать производителей вроде ООО ?Тяньцзин Цзяи Производство стальных труб?. Их сайт (https://www.jiayimetal.ru) показывает, что их основной профиль — это как раз стальные трубы различных профилей, включая оцинкованные. Для них производство оболочки — не побочный продукт, а логичное развитие компетенций в обработке и защите металла. Это часто означает более стабильное качество самой оболочки, что для трубы ППУ в оцинкованной оболочке — половина успеха.

Но и это не гарантия. Всегда нужно запрашивать реальные фото с производства, а лучше — организовать выборочную проверку партии перед отгрузкой. Смотреть на кромки оболочки, на торец изоляции, тестировать систему ОДК на нескольких случайных трубах. Это та самая ?ручная работа?, которая отличает просто закупку от ответственного снабжения для критичной инфраструктуры.

В общем, труба ППУ в оцинкованной оболочке по ГОСТ — это не просто предмет в спецификации. Это комплексная система, где качество конечного изделия складывается из металла, покрытия, изоляции, системы контроля и, что немаловажно, компетенции и честности производителя. И иногда правильный выбор — это не тот, что дешевле на 5%, а тот, где меньше скрытых рисков, которые проявятся только через пять лет, когда искать будет уже некого.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Квадратнаяпрямоугольная труба 30-50 мм

Квадратнаяпрямоугольная труба 30-50 мм -

Квадратная труба 50 мм

Квадратная труба 50 мм -

Квадратнаяпрямоугольная труба 50-100 мм

Квадратнаяпрямоугольная труба 50-100 мм -

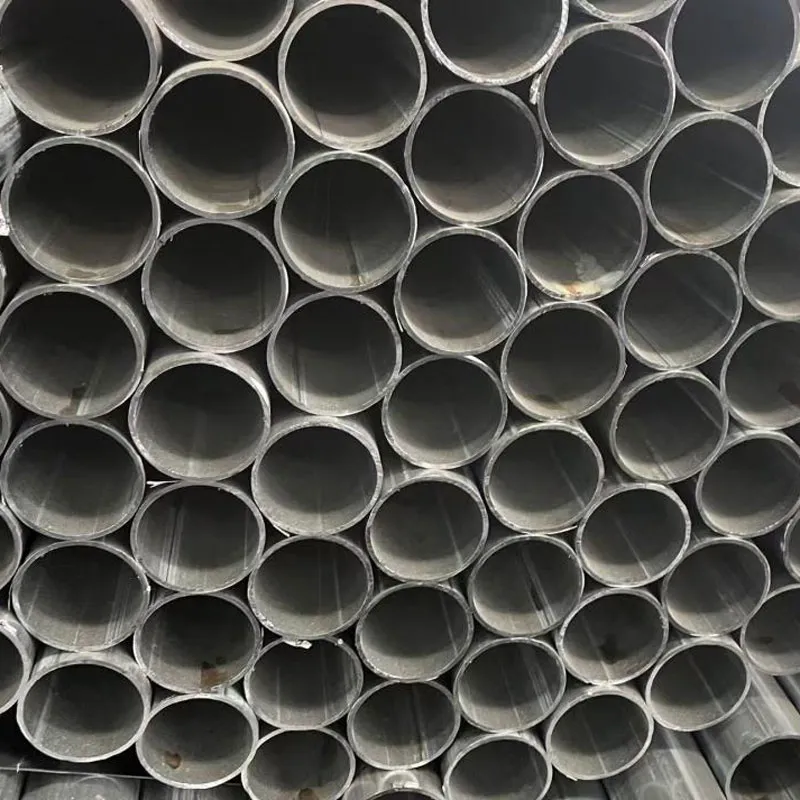

Круглая труба 1.5 дюйма

Круглая труба 1.5 дюйма -

Квадратнаяпрямоугольная труба 40-80 мм

Квадратнаяпрямоугольная труба 40-80 мм -

Квадратная труба из оцинкованной ленты (2)

Квадратная труба из оцинкованной ленты (2) -

Квадратная труба 70 мм

Квадратная труба 70 мм -

Квадратная труба 60 мм

Квадратная труба 60 мм -

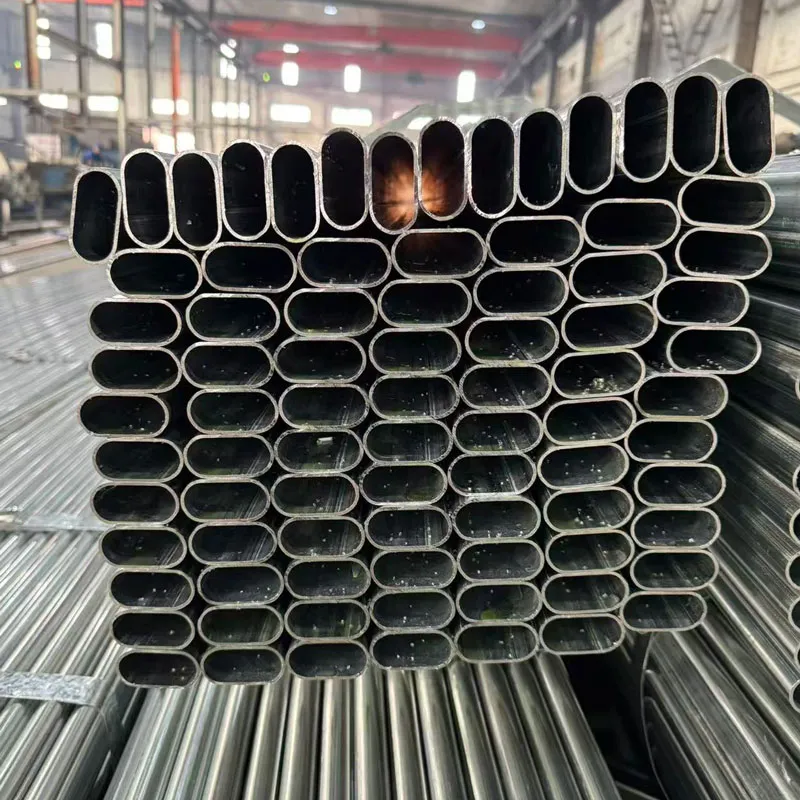

Овальная труба из оцинкованной ленты

Овальная труба из оцинкованной ленты -

Круглая труба 2 дюйма

Круглая труба 2 дюйма -

Овальная труба 30-60 мм

Овальная труба 30-60 мм -

Круглая труба 5 дюймов

Круглая труба 5 дюймов

Связанный поиск

Связанный поиск- Труба стальная оцинкованная dn100

- Труба водогазопроводная оцинкованная 65х4 0

- Труба оцинкованная 60 60 2

- Оцинкованная профильная труба для каркаса зимнего сада.

- Продажа оцинкованной профильной трубы в казани

- Лента монтажная оцинкованная 50 м

- Оцинкованная прямоугольная труба

- Врезка в оцинкованную трубу

- Труба оцинкованная 130

- Труба оцинкованная диаметр 100