Труба стальная ппу оцинкованной оболочке

Когда слышишь ?труба стальная ппу оцинкованной оболочке?, многие сразу думают — ну, стальная труба, утеплённая пеной и засунутая в оцинковку. Вроде всё просто. Но именно здесь и кроется основная ошибка, из-за которой на объектах потом возникают проблемы с конденсатом, теплопотерями или, что хуже, с коррозией под самой оболочкой. По опыту, ключевое — это не просто наличие слоёв, а их взаимодействие и качество исполнения на стыках, на торцах, на переходах. Особенно в наших условиях, с перепадами температур и влажностью.

Что на самом деле скрывается за ?стандартным? узлом

Возьмём, к примеру, поставки для теплотрасс в жилых кварталах. Заказчик требует трубу стальную ппу по ГОСТу, с толщиной изоляции, скажем, 50 мм. Всё вроде проверяют. Но часто упускают момент с оцинкованной оболочкой — её толщиной и способом соединения. Видел случаи, когда оболочка была тоньше заявленной, и через пару сезонов на продольных швах появлялись ?волны?, а потом и трещины. Влага попадала в пенополиуретан, и его эффективность падала катастрофически. Это не мгновенный процесс, но через 5-7 лет такие участки приходилось вырезать и менять, что в разы дороже первоначальной ?экономии?.

Или другой нюанс — качество самой оцинковки. Не просто ?оцинкованная?, а каким методом, какая масса покрытия. Горячее цинкование — это одно, электролитическое — другое. Для подземной прокладки, особенно в грунтах с блуждающими токами или повышенной агрессивностью, это критично. Помню проект, где сэкономили на этом, взяв трубу с более тонким цинковым слоем. Через три года на контрольных вскрытиях — очаги коррозии на оболочке. Хорошо, что стальная труба-носитель была ещё цела, но риск был серьёзный.

А система ОДК (оперативного дистанционного контроля)? Многие считают её излишеством для небольших проектов. Но именно она позволяет отследить увлажнение изоляции на ранней стадии. Без неё ты слепой — проблема обнаруживается только когда начинаются теплопотери или на диспетчерском щите ?моргает? аварийный участок. Поэтому сейчас при заказе всегда уточняю этот момент, даже если заказчик сначала отнекивается. В долгосрочной перспективе это экономия.

Производственные тонкости и где можно ?споткнуться?

На производстве, если говорить о добросовестном изготовителе, процесс выглядит отлаженно. Но дьявол в деталях. Например, подготовка поверхности стальной трубы перед нанесением ППУ. Малейшая окалина, ржавчина или масло — и адгезия пены к стали ухудшается. Возникает так называемый ?холодный мостик? по границе, микроскопический зазор. Со временем он может разрастись. Приёмка такой продукции визуально почти невозможна, нужен контроль на этапе производства.

Ещё один момент — торцевание. Участок на конце трубы, где сталь, пена и оболочка встречаются. Его надо герметизировать специальными термоусадочными муфтами или заглушками. Если сделано спустя рукава, влага по капиллярам заходит внутрь. Видел, как на складе хранили готовые трубы под открытым небом, торцы были прикрыты просто плёнкой. Через месяц при вскрытии — первые сантиметры пены уже были с повышенной влажностью. И это новая труба!

Здесь, кстати, стоит отметить, что некоторые производители уделяют этому особое внимание. Например, на сайте ООО ?Тяньцзин Цзяи Производство стальных труб? (jiayimetal.ru) в описании продукции акцент делается не только на ассортимент (квадратные, круглые, ?персик?, овальные трубы), но и на соответствие техническим условиям для изолированных труб. Для меня это всегда сигнал, что компания, вероятно, сталкивалась с запросами рынка на готовые решения для теплосетей, а не просто продаёт металлопрокат. Хотя, конечно, сайт сайтом, а реальное качество проверяется на объекте.

Из личного опыта: случай с ?нестандартным? диаметром

Был у нас заказ на участок теплотрассы с трубами нестандартного, увеличенного диаметра. Стандартные решения с готовыми ппу трубами в оцинкованной оболочке не подходили. Рассматривали вариант с заводским изготовлением, но сроки были сжатые. Решили делать изоляцию силами подрядчика на месте, используя готовые цинковые оболочки и метод заливки ППУ. Это был риск.

Основная сложность — обеспечить равномерную толщину пены по всей окружности и длине. На заводе это делает вращающаяся форма, а здесь — стационарное положение. В итоге на первых метрах получили небольшое эксцентриситетное смещение стальной трубы внутри оболочки. Не критично, но неидеально. Пришлось на ходу корректировать технологию, использовать центрирующие прокладки. Вывод: для нестандартных размеров лучше всё-таки искать специализированного производителя, даже если дороже и дольше. Экономия на таких работах часто призрачная.

И ещё про оболочку. Тогда мы закупали оцинкованные листы и сворачивали их в цилиндр на объекте. Стыковой шов — это слабое место. Его качество сильно зависит от оборудования и мастерства сварщика. Пережёг цинковое покрытие — получил точку для будущей коррозии. Непровар — щель. В идеале нужна оболочка с готовым замковым соединением (типа Z-образного замка), но под наш диаметр её не нашли быстро.

Вопрос выбора поставщика и контроль на входе

Как выбирать? Цена, конечно, важный фактор, но не главный. Сначала смотрю на то, производит ли завод полный цикл или просто покупает компоненты и собирает. Первое предпочтительнее — больше контроля над процессом. Запрашиваю протоколы испытаний не только на саму стальную трубу (химсостав, механические свойства), но и на готовый ?пирог?: плотность ППУ, его теплопроводность, адгезию к стали и к оболочке.

Обязательно интересуюсь, есть ли у них опыт поставок для объектов с аналогичными нашим условиями (например, для северных регионов). Если есть, это плюс. Смотрю на то, как упакованы и маркированы трубы на их складе (фото или, если возможно, личный визит). Хаос и ржавые торцы — плохой знак.

Возвращаясь к оцинкованной оболочке. При приёмке на склад мы теперь всегда выборочно проверяем толщину покрытия магнитным толщиномером. И осматриваем продольный шов оболочки — он должен быть ровным, без наплывов и подрезов. Один раз отгрузили партию, где на некоторых трубах шов был выполнен точечной сваркой с большими промежутками вместо сплошного. Вернули всю партию. Поставщик, естественно, был недоволен, но это его проблемы.

Итоги: не продукт, а система

В конечном счёте, труба стальная ппу в оцинкованной оболочке — это не просто продукт, а элемент системы теплоснабжения. Её долговечность зависит от десятков факторов: от качества сырья и производства до правильности транспортировки, монтажа и эксплуатации. Можно купить самую дорогую трубу, но смонтировать её с нарушениями (скажем, некачественно заварить стыки или повредить оболочку при укладке), и все преимущества сойдут на нет.

Поэтому мой подход сейчас — работать на опережение. Закладывать в спецификации не просто аббревиатуру ППУ и слово ?оцинкованная?, а конкретные технические требования: к толщине и методу цинкования оболочки, к системе ОДК, к виду торцевого уплотнения, к условиям хранения и монтажа. И находить производителей, которые понимают эту важность и могут подтвердить свои возможности не только словами, но и документами, и, желательно, референциями.

Это, возможно, усложняет процесс закупки на первом этапе. Зато потом, во время эксплуатации, спать спокойнее. В нашей сфере дешёвое решение на старте очень часто оказывается самым дорогим в итоге. А с трубами для теплотрасс цена ошибки — это не просто ремонт, это отключение тепла в жилых домах зимой, чего допускать нельзя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

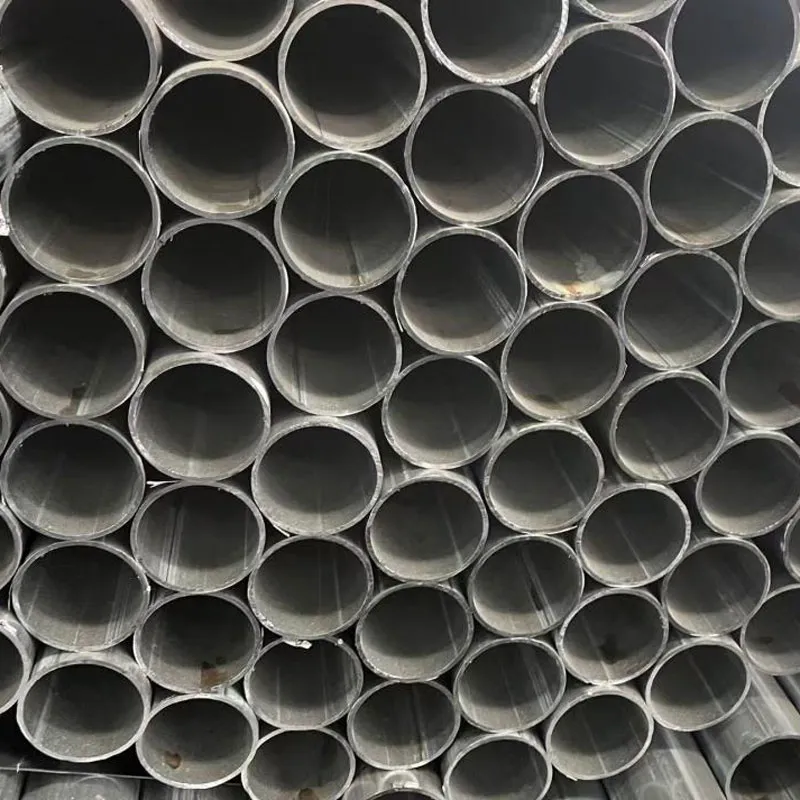

Круглая труба 4 дюйма

Круглая труба 4 дюйма -

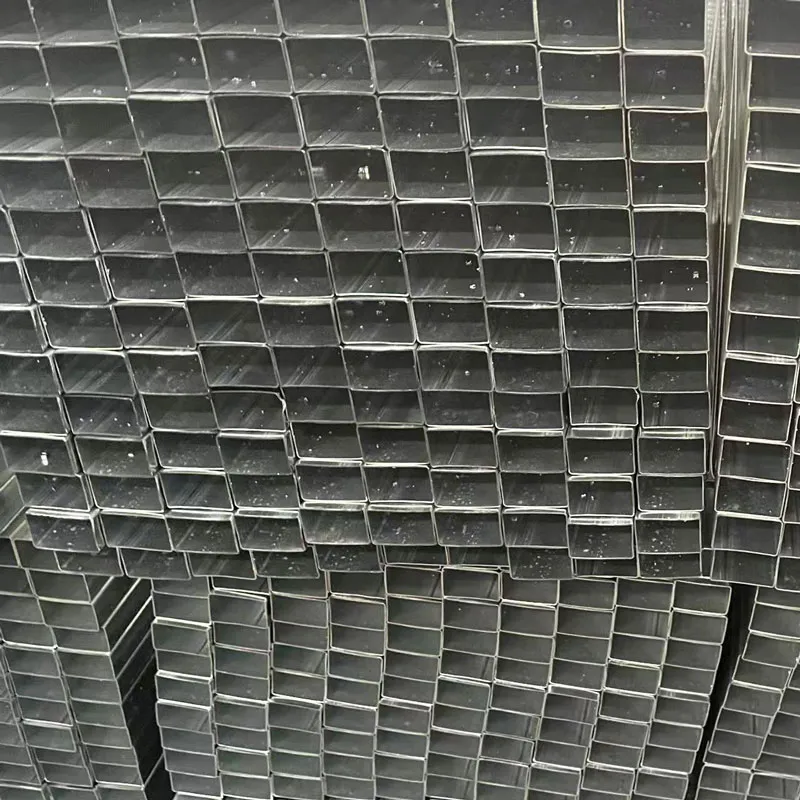

Квадратная труба 40 мм

Квадратная труба 40 мм -

Квадратная труба из оцинкованной ленты (2)

Квадратная труба из оцинкованной ленты (2) -

Квадратнаяпрямоугольная труба 30-50 мм

Квадратнаяпрямоугольная труба 30-50 мм -

Круглая труба 2.5 дюйма

Круглая труба 2.5 дюйма -

Квадратная труба 80 мм

Квадратная труба 80 мм -

Труба формы «персик» из оцинкованной ленты

Труба формы «персик» из оцинкованной ленты -

Квадратная труба 60 мм

Квадратная труба 60 мм -

Квадратнаяпрямоугольная труба 60-120 мм

Квадратнаяпрямоугольная труба 60-120 мм -

Квадратнаяпрямоугольная труба 40-60 мм

Квадратнаяпрямоугольная труба 40-60 мм -

Квадратная труба 25 мм

Квадратная труба 25 мм -

Круглая труба 38 мм, толщина 2.0 мм

Круглая труба 38 мм, толщина 2.0 мм

Связанный поиск

Связанный поиск- Труба оцинкованная абакан

- Труба оцинкованная d32

- Квадратная труба 30x30 мм из оцинкованной ленты (толщина стенки: 0.8-3.5 мм)

- Водосточные трубы оцинкованные 150 мм

- Соединение оцинкованных труб сп

- Гост 14918 лента оцинкованная

- Труба оцинкованная сталь 10

- Труба профильная оцинкованная 60х40

- Лента перфорированная оцинкованная 40х2

- Оцинкованная труба для буржуйки