Электроды для оцинкованных труб

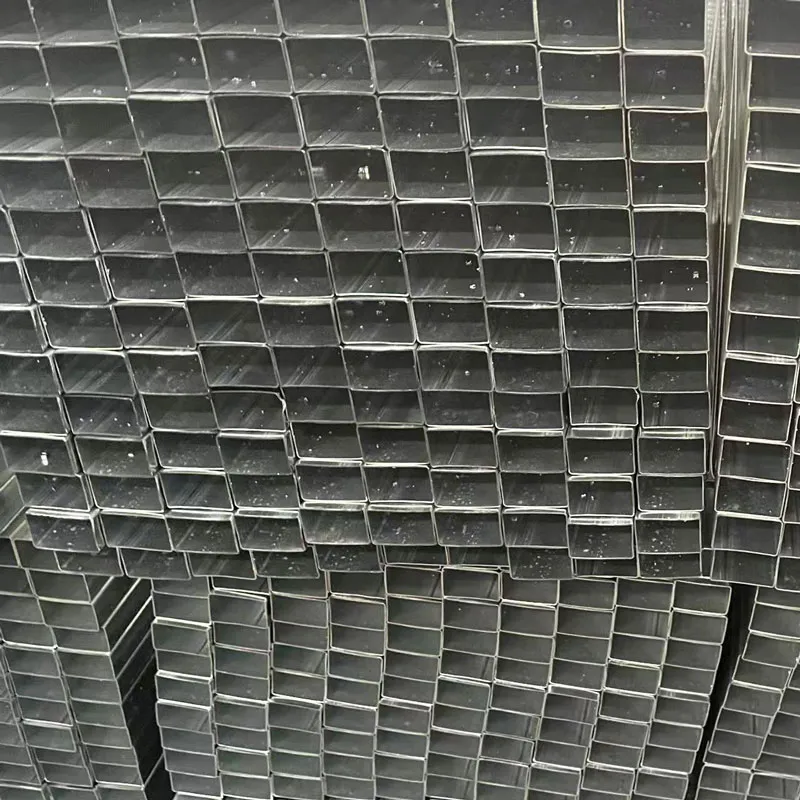

Когда говорят про электроды для оцинкованных труб, многие сразу думают про обычную ручную дуговую сварку и стандартные марки вроде УОНИ. Но вот в чем загвоздка — цинковое покрытие. Если его не учесть, шов получается пористым, с трещинами, да и дым тот ещё... Токсичный. Сам через это проходил, пока не набил руку и не перепробовал кучу вариантов. Кстати, часто работаю с трубами от ООО ?Тяньцзин Цзяи Производство стальных труб? — у них как раз широкий ряд оцинкованных, и квадратных, и круглых, и даже специфичные формы вроде ?персика?. Так что материал знакомый.

Почему цинк — это проблема, а не просто покрытие

Цинк плавится при около 420°C, а сталь — под 1500°C. Когда ведёшь дугу, цинк вокруг шва испаряется раньше, чем основной металл схватится. Образуются пары, которые, если нет хорошей вентиляции, опасны для здоровья — знаю случаи, когда сварщики пренебрегали вытяжкой и потом мучились с симптомами, похожими на лихорадку. Это не шутки.

Но кроме здоровья, есть чисто техническая сторона. Пары цинка могут попасть в сварочную ванну, создавая поры и непровары. Особенно это критично при сварке тонкостенных оцинкованных труб, где запас прочности и так небольшой. Приходилось видеть, как на объекте после сдачи системы под давлением такие швы давали течь. Переделывать — лишние время и деньги.

И ещё момент: само покрытие. Если его не удалить полностью в зоне шва, адгезия электрода к основному металлу снижается. Я обычно зачищаю болгаркой минимум на 20-30 мм от стыка. Да, дольше, но надёжнее. Некоторые пытаются варить прямо по цинку, аргументируя это тем, что электрод ?специальный?. Чаще всего — брак.

Выбор электродов: не только марка, но и условия

В теории для оцинкованных сталей рекомендуют электроды с рутиловым или основным покрытием, которые хорошо справляются с примесями. Например, МР-3, ОЗС-12, иногда АНО-21. Но на практике всё упирается в конкретную задачу. Варишь ли ты монтаж водопровода из круглых труб или собираешь конструкцию из квадратных профилей — подход разный.

Для монтажа, где важна скорость и не всегда идеальная подготовка кромок, я часто использую рутиловые. Они менее чувствительны к остаткам цинка, дуга зажигается стабильно, даже если поверхность не идеально зачищена. Но есть нюанс: при повышенной силе тока цинк выгорает слишком интенсивно, шов может ?закипеть?. Поэтому ток лучше ставить на 10-15% ниже, чем для обычной стали той же толщины.

Когда дело касается ответственных конструкций, где важен расчёт на нагрузку (например, опорные каркасы из прямоугольных труб), перехожу на основные электроды, типа УОНИ 13/55. Они дают более пластичный и прочный металл шва, но требуют безупречной чистоты и предварительного подогрева зоны. Без этого — риск холодных трещин. Кстати, трубы от https://www.jiayimetal.ru обычно имеют достаточно стабильное качество покрытия, что упрощает подготовку — цинковый слой равномерный, без наплывов.

Технологические хитрости и личные наблюдения

Один из приёмов, который редко описывают в учебниках, но который выручал не раз — это использование электродов с пониженным разбрызгиванием при сварке оцинкованных труб малого диаметра. Когда работаешь, скажем, с трубой формы ?персик? или овальным профилем, площадь контакта мала, и летящие брызги могут повредить покрытие на прилегающих участках. Потом ржаветь начнёт. Пробовал разные, эмпирически подобрал несколько марок, которые ведут себя ?чище?.

Ещё важна позиция сварки. При монтаже на объекте часто приходится варить в потолочном или вертикальном положении. Цинк, испаряясь, стремится вверх — если варишь сверху вниз, пары и шлак могут попасть в уже остывающий шов. Стараюсь по возможности вести снизу вверх, даже если это дольше. Особенно это касается сварки оцинкованных квадратных труб в узлах ферм — там любая полость критична.

И про полярность. Для большинства рутиловых электродов на оцинкованной стали лучше работает обратная полярность (плюс на электроде). Это даёт более глубокий проплав, но и большее тепловложение. Нужно чувствовать материал: для тонкостенных труб от того же ООО ?Тяньцзин Цзяи? иногда переключаю на прямую, чтобы не прожечь.

Ошибки, которые лучше не повторять

Был у меня опыт, когда нужно было срочно заварить течь на оцинкованном трубопроводе без отключения. Давление сбросили минимально, вода сочилась. Решил использовать электрод с целлюлозным покрытием, который, как считается, хорошо работает на влажной поверхности. Результат — шов лег, но через пару дней вокруг него пошла интенсивная коррозия. Цинк выгорел на большой площади, а остаточная влага сделала своё дело. Пришлось вырезать весь участок и ставить новый. Вывод: в аварийных ситуациях с оцинковкой лучше не импровизировать, а полностью осушить и зачистить зону.

Другая частая ошибка — игнорирование необходимости последующей обработки шва. После сварки цинковое покрытие вокруг шва разрушено. Если его не восстановить, это место станет очагом ржавчины. Я всегда после зачистки шва наношу цинк-наполненный грунт или, если позволяет спецификация, делаю холодное цинкование. Да, это лишний этап, но система живёт потом десятилетиями. Особенно для труб, которые будут использоваться на улице или в агрессивных средах.

И ещё по мелочи: не стоит экономить на вентиляции. Даже если работаешь на открытом воздухе, ветер может направить облако паров цинка прямо на тебя. Использую мощный вытяжной вентилятор, направленный за спину. Здоровье дороже.

Взаимосвязь с качеством исходной трубы

Качество сварного соединения начинается с качества самой трубы. Если цинковое покрытие нанесено неравномерно, имеет наплывы или, наоборот, пропуски, даже идеально подобранный электрод не гарантирует результат. В этом плане, работая с продукцией, которая поставляется через jiayimetal.ru, я реже сталкиваюсь с такими проблемами. У них в ассортименте, как указано, широкий ряд оцинкованных труб, включая специфичные профили, и видно, что технология нанесения цинка отработана — покрытие плотное, без отслоений.

Это важно, потому что при резке и зачистке торцов под сварку, если цинк отслаивается пластами, приходится зачищать гораздо большую площадь, чем планировал. А это увеличение трудоёмкости. С равномерным покрытием работа идёт быстрее и предсказуемее.

Кроме того, геометрия трубы влияет на подготовку кромок. Например, у овальных труб или труб формы ?персик? стыковка может быть сложнее, требуется более точная подгонка. И здесь важно, чтобы электрод хорошо работал в разных пространственных положениях, так как варить приходится под изменяющимся углом. Опытным путём для таких случаев я определил для себя пару марок электродов, которые дают стабильную дугу даже при изменении угла наклона.

В итоге, возвращаясь к электродам для оцинкованных труб, скажу так: универсального рецепта нет. Есть понимание физики процесса, знание поведения разных типов электродов и внимательность к деталям — от подготовки поверхности до послесварочной обработки. И конечно, опыт, который состоит в том числе из неудачных проб. Главное — не бояться пробовать, но делать это с пониманием рисков и с качественным исходным материалом под рукой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Квадратная труба 50 мм

Квадратная труба 50 мм -

Квадратная труба 80 мм

Квадратная труба 80 мм -

Квадратнаяпрямоугольная труба 20-30 мм

Квадратнаяпрямоугольная труба 20-30 мм -

Квадратнаяпрямоугольная труба 60-120 мм

Квадратнаяпрямоугольная труба 60-120 мм -

Труба формы «персик» из оцинкованной ленты

Труба формы «персик» из оцинкованной ленты -

Круглая труба 6 фэней (34 дюйма)

Круглая труба 6 фэней (34 дюйма) -

Квадратнаяпрямоугольная труба 60-80 мм

Квадратнаяпрямоугольная труба 60-80 мм -

Квадратная труба 70 мм

Квадратная труба 70 мм -

Квадратнаяпрямоугольная труба 40-80 мм

Квадратнаяпрямоугольная труба 40-80 мм -

Круглая труба 2 дюйма

Круглая труба 2 дюйма -

Квадратнаяпрямоугольная труба 50-100 мм

Квадратнаяпрямоугольная труба 50-100 мм -

Круглая труба 38 мм, толщина 2.0 мм

Круглая труба 38 мм, толщина 2.0 мм